优化焊接模板孔径以增加连接器选择

随着电子系统元件密度的增加,设计人员通常会将印刷电路板上精细的0.10 mm厚的焊膏模板与同样精细的连接器匹配,且共面性不超过0.10 mm。然而,数值0.15mm的连接器共面性并不罕见,并且随着连接器引脚数量的增加,以及成形引脚直角连接器的采用,0.10mm变得越来越难以实现。这限制了设计人员的连接器选择,并且当首选单个连接器时,要么会强制使用多个连接器,要么需要使用阶梯式模板。这两种选择都增加了系统设计和生产的成本和复杂性。

然而,Samtec公司和Phoenix Contact公司的一项研究表明,通过优化焊接模板孔径,设计人员可以使用更广泛的、更便宜的0.15 mm共面性连接器和更精细的0.10 mm模板,同时仍然符合IPC-J-STD-001第2类标准,产率100%。

本文将讨论模板和连接器共面性之间的关系以及设计者面临的权衡和限制。然后,它将概述该研究、其结果,以及这些结果对成本、空间、性能和可靠性的设计优化的影响。

模板和连接器的共面性关系

使用精确加工的模板要精确地放置一块精细的焊膏砖并不太难。然而,随着连接器引脚的数量增加以及连接器引脚(例如用于直角连接)需要成形和成型,这导致连接器与精细模板焊接的相匹配变得越来越困难。主要问题源于连接器引脚的共面性。

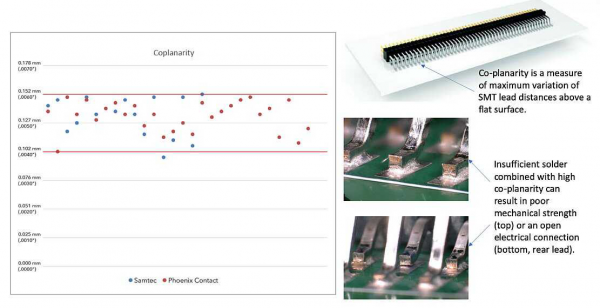

粗略地说,术语“共面性”是指当连接器坐落在平坦表面上时,最高和最低引线或引脚之间的最大距离。通常需要使用光学测量设备测量(图1左)。

图1.共面性是测量平坦表面上方的最大引线高度变化,对于SMT器件引线保持最小变化以避免问题接头至关重要(右下)。

本文出自大比特商务网(www.big-bit.com),转载请注明来源。

广告

广告

暂无评论