液冷连接器用在电动汽车的哪些地方?

液冷连接器用于承载高功率水平,例如超级快速充电(XFC) EV充电器中。采用液体冷却的连接器更为常见,它被用于冷却EV电池组、冷却XFC EV充电站和其他对热要求较高的应用。

本文将回顾电动汽车中液体冷却连接器的性能和用例,并研究将液体冷却和蒸汽冷却相结合以实现更高水平散热的行业研究工作。

在可以使用的情况下,风冷是首选方案。它的优势包括简单性和低成本。但它在散发大量热量的能力有限。水基液体冷却系统的散热效率最高可达10倍。使用其他液体可以进一步提高热效率。液体冷却系统可以是预制的,内部装有液体的密封设计,可以随时安装。这可以简化初始系统制造、维护和升级。

更快的充电意味着更多的热量

更快的充电时间对于更广泛地采用电动汽车很重要。向EV电池传输更多能量需要使用更高的电压和更高的电流。增加电压很重要,但也有局限性。

当今道路上行驶的大多数电动汽车的电池组电压约为400V,其中800至900V的电池组处于领先地位。XFC的目标是提供高达500 kW的充电功率。即使使用 900V电池组,也需要大量电流并散发大量热量。

在美国,EV 行业主要对组合充电系统(CCS)连接器进行标准化,也称为SAE J1772组合连接器,可支持交流充电或直流快速充电设备。在没有液体冷却的情况下,CCS连接器可支持高达约 200 kW的充电功率;通过为触点增加液体冷却,额定功率可提高至500 kW(1 kV 时为 500 A)。

图 1:高功率 CSS 连接器内部液体冷却的交流电缆(绿色)和直流电缆(红色)。

液体冷却还可以使用更小、更轻的电缆来处理高功率水平。如果没有主动冷却,电缆可能会变得太重和笨重,用户无法处理。

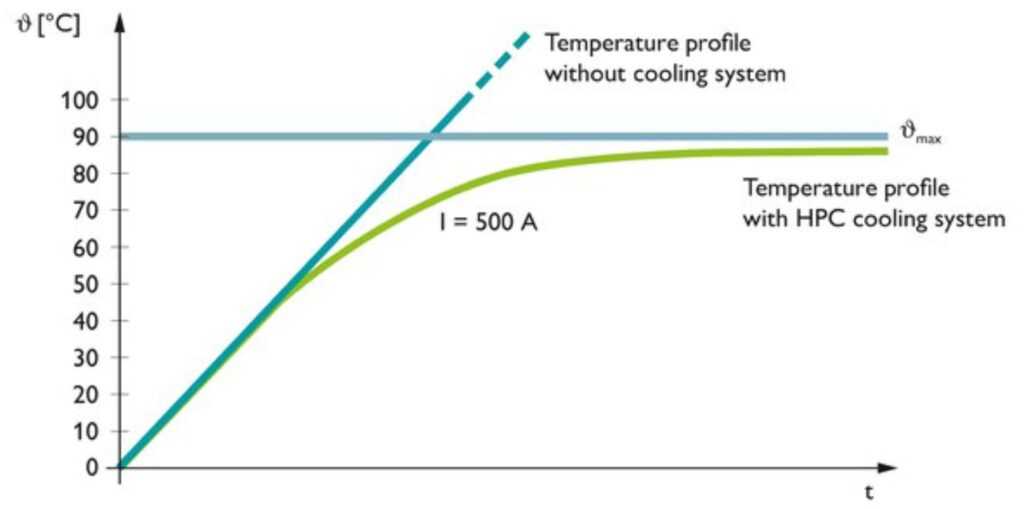

液体冷却是有效支持500 kW EV充电的必要条件,但不是充分条件。大电流 EV 充电器需要主动热管理,包括温度监控。需要实时监控以确保温度不超过+50℃规格限制(图 2)。例如,如果发生过载或环境温度意外升高(太阳从云层后面出来),系统需要能够快速响应以确保安全运行。根据具体情况和系统设计,应对措施可能是提高冷却速率或降低充电速率,以将连接器触点温升保持在+50℃限值以下。

图 2:CCS连接器中的触点必须在最高 50℃的温升下运行

保持电动汽车电池和逆变器冷却

冷却方式有多种选择,包括空气冷却和液体冷却。空气冷却可以是主动的或被动的:

l 被动空气冷却使车厢或车辆外部的空气循环以保持温度,并且可以耗散高达几百瓦的功率。

l 主动冷却可以包括来自空调或加热器的空气,并提供高达约1 kW的热管理。

虽然空气冷却成本较低,但液体可以承受更高的热负荷,并且是目前EV逆变器和电池组热管理的主要形式。液体冷却系统也可用于主动和被动设计。电池组、电池充电器和逆变器的高热负荷通常需要主动冷却。根据系统的不同,冷却剂包括乙二醇、油或其他介电流体,或者在使用制冷剂的高性能系统中使用水。

EV 逆变器的工作温度高于电池的工作温度,并且电池对超出最佳范围的偏移更加敏感。在放电期间,大多数当前的EV电池必须保持在-30至 50℃之间。充电时,它们需要保持在 0到50℃之间。特别是在高速充电或放电时,电池会产生大量热量。根据电池的化学性质,高于 70 至 100 ℃的温度会导致热失控,引起连锁反应,损坏或毁坏电池,并可能导致火灾和爆炸。

电池也可能变得太冷,需要加热以支持高放电水平。这对于在所有环境条件下都能保证一定的最低加速率的高性能电动汽车来说尤为重要。

集成液体冷却

EV 电池组和逆变器中使用单独的热管理系统正在被集成液体冷却系统所取代。设计单个优化的冷却回路可以显著降低热管理功能的尺寸、重量、性能和成本(SWAP-C)。集成液体冷却系统的关键要素包括:

· 快速连接液体接头、软管和其他硬件以确保耐用性、可靠性和易于维护。

· 针对电池组和逆变器的特定热分布优化的冷板。

· 热界面材料可最大限度地减少冷板和被冷却组件之间的热阻。

· 高效散热器或热交换器有时辅以热管以提高热性能。

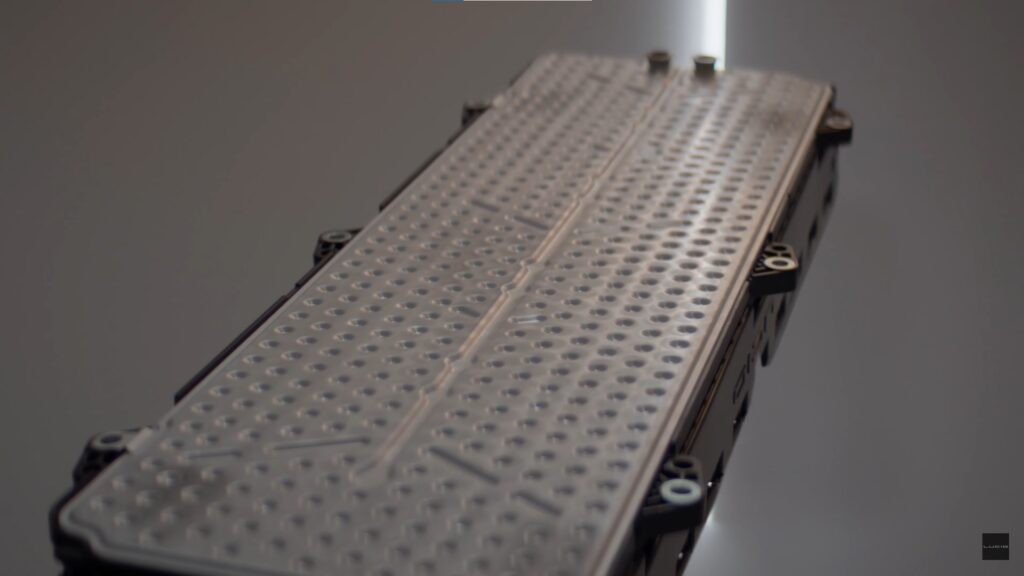

在设计集成液体冷却系统时,协调逆变器和电池组的不同热管理需求具有挑战性。每个系统的冷板优化是一个关键考虑因素,包括快速连接液体接头的优化(图 3)。

图 3:冷却板的优化是实现 EV 逆变器和电池组集成液体冷却系统设计的关键因素

整体电动汽车热管理

液体冷却不仅限于电动汽车中的电池和逆变器,它扩展到电动汽车充电基础设施。如上所述,将 EV 与 XFC 充电站连接起来的连接器需要液体冷却和快速连接接头。

快速连接接头在 EV 充电站的设计中也发挥着重要作用。慢速 22 kW AC 充电器可能需要大约 2 小时才能额外提供 200 公里的续航里程。使用 150 kW 快速直流充电站可将充电时间缩短至仅 16 分钟。然而,150 kW 快速直流充电器中的电源转换器需要封装在紧凑的空间内,如果没有适当冷却,则在 10 分钟的充电过程中可能会出现 200°C 或更高的温度升高。XFC 充电站对热管理系统的要求要高得多。液体冷却不是一种选择(图 4)。

图 4:大功率 EV 电池充电器需要液体冷却

结合液体和蒸汽冷却

到目前为止,只考虑了单相冷却系统。正在开发的两相系统结合了冷却剂的显热(冷却剂温度升高)和潜热(冷却剂从液体到蒸汽的相变)以支持更高的热负荷。

各种沸腾技术可用于冷却剂相变,包括通道流、射流冲击和喷射。许多在XFC EV充电电缆中实施是不切实际的。对于电缆,一种称为过冷流动沸腾的技术是一种潜在的替代方法。

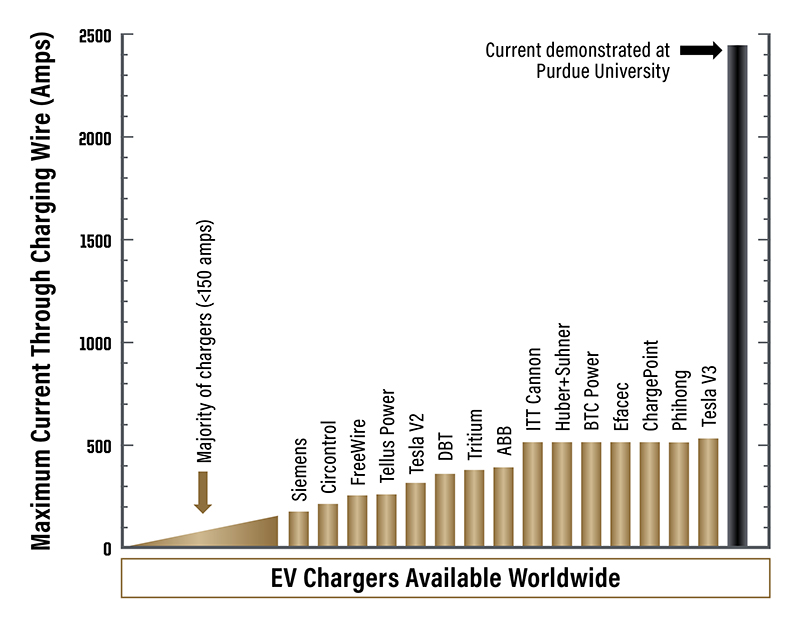

为大型商用车实现5分钟 EV充电预计需要1400 A。当今大多数 EV充电器设计的额定电流低于 150 A,甚至 XFC充电器也只能提供500A。提供5分钟充电将需要电缆和连接器可处理高电流,额定电流高达2500A。

目前,已经有企业开发了一个原型 2500 A 的EV 充电电缆系统,包括一个泵、一个相同尺寸的管子、当前的 XFC 充电电缆、控制装置和仪器。该原型使用两相过冷流动沸腾以液体和蒸汽形式消散。事实证明,与单相液体冷却实施相比,该系统的散热量高达10倍(图 5)。

图 5:过冷流动沸腾(黑条)热管理可以支持 EV 充电器连接器中的非常高的电流。

总结

高电流是实现更快EV充电的关键,但高电流会产生高热耗散。液体冷却连接器和用于液体冷却的连接器是实现XFC EV充电的关键组件。此外,EV电池和逆变器的集成冷却系统设计可以支持EV SWAP-C要求。下一代 EV 充电器可能采用先进的冷却技术,如两相过冷流动沸腾,以支持高达2500 A的电流水平,并将 EV充电时间缩短至5分钟或更短。

广告

广告

暂无评论