多孔金属材料制备工艺及工业应用

轻量化是工业界的重要趋势之一,尤其在汽车工业中较为人所知。汽车轻量化是以减轻汽车车身或零部件的重量,达到降低燃油耗量及环保节能的效果为目的。研究数据显示,汽车整体车身重量每降低 10% 可提高燃油效率 6%-8%;整体车身重量每减少 100 公斤则可降低每百公里油耗 0.3-0.6 公升,而二氧化碳排放量每公里亦可减少约 5 克。基于对可持续发展考虑,业界已为汽车轻量化的积极实行达成共识。在汽车轻量化工作领域中,研发轻量化材料及其相关工艺亦极具重要。在现今新能源汽车急速发展的背景下,轻量化概念在提升汽车续航里程和减少充电频次上更为重要。各地车厂及汽车零部件制造商亦需要优化现有产品以配合新产品的需求。

要实现材料轻量化,其中一种最直接的方式是将材料内部镂空,从而使密度下降。拥有镂空结构的轻量化金属材料被称为多孔金属(porous metal),或泡沫金属(metal foam)。如同真实的泡沫,泡沫金属的内部填充着许多空心的孔洞,而孔洞与相邻孔洞之间则为原来的金属材料,形成了泡沫外壁结构支撑着整体材料。所以相比同等体积的实心金属,该材料有着更低的密度。从下文起,该材料被称为「多孔金属」以求达意方便。

多孔金属可大致分为两类:闭孔型多孔金属和通孔型多孔金属。闭孔型多孔金属内的孔洞不相通,孔壁均被包裹,即封闭状态,气体分子于多孔金属生产时即被困在孔洞中,不能自由出入。反之,通孔型多孔金属内的孔洞相通,金属结构只存在于孔洞的边角间隙处,分子可自由穿过各孔洞。 在多孔金属材料的生产设计过程中,孔隙率是决定材料性能的重要参数。一般在生产过程完成后,材料的孔隙率已经被确定。孔隙率愈小,代表金属结构成分愈高,重量亦相应提高。孔隙率愈大,则代表金属结构成分愈低,重量亦相应降低。金属结构多寡可影响材料强弱、表面的接触面以至减震吸音等性能,由此可见孔隙率对于多孔金属有着相当大的性能影响。 本文将针对先进多孔金属材料的制备以及工业应用,分两点进行简要介绍:

一、多孔金属材料的制备

近年来,多孔金属泡沫结构因其轻质和高表面积的优势,在散热领域及汽车结构件领域已有应用。但是,目前的金属泡沫制备工艺主要是采用发泡法,其发泡过程需要涉及到金属氢化物的分解,应用分解出的氢气进行发泡填充。另外,现阶段有效的发泡金属氢化物仅有氢化钛和氢化锆,这两种材料的分解温度与铝合金的熔点接近,但对于其他的金属合金,例如铜合金等,它们的分解温度与上述金属合金的熔点温度则相距甚远。基于上述问题,香港生产力促进局研发并制备了一种生产多孔金属的新型工艺:(1)该工艺仅使用物理方式对原材料进行加工处理,不涉及任何化学过程;(2)由于工艺也不涉及化学变化或氢气的使用,因此不会构成环境泄漏、爆炸等安全方面的风险;(3)与现有的化学发泡方式或生产工艺相比,该工艺的生产成品乃是 100% 通孔的多孔金属材料,具有更高的便利性、安全性和可持续性。因此,在制作通风、散热、或复合材料时可以有出色的表现。

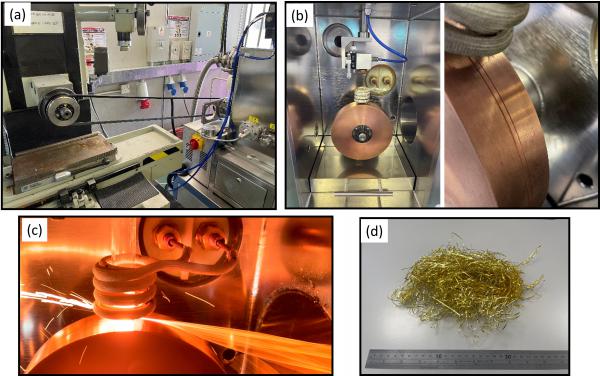

多孔金属纤维制备工艺可大致分为两大步骤,分别是纤维提取工艺和烧结成型工艺。是次研究中,香港生产力促进局自行设计了一部制备/生产设备,采用我们开发的新工艺,生产均匀的金属纤维。新工艺旨在把金属材料熔化并喷注在高速转动的辊系上,金属材料经过快速冷却的同时被快速甩出,成为细晶金属纤维。改变熔炼提取过程的相关参数,可得到不同尺寸、厚度和形状的成品。金属纤维准备完成后,将特定份量的金属纤维装入模具,并在铝合金模具中以特定下压量压紧纤维,从而制作出纤维块。随后,把纤维块放入刚玉或者石墨模具中,并将模具和样品一并放入真空烧结炉中,在氩气保护环境中烧结成为多孔金属。

多孔金属纤维制备

二、多孔金属材料工业应用

多孔金属除了有轻量化的优点外,亦有高表面积、吸振、吸音、吸收能量等优点。因此,多孔金属有广泛的应用潜力和空间,应用范围覆盖不同工业领域,例如:1. 在结构应用方面,若所需机械强度较低,可直接取代传统金属材料;2. 配合实心金属材料,多孔金属材料只作为部分结构,整体结构减轻的同时亦能提供足够强度,隔离外界振动与噪音;3. 多孔金属材料可作为隔热和散热材料,或用于电化学方面,如空气过滤器的静电过滤部分。具体应用案例如下:多孔金属纤维材料具有轻量化的特点,而且亦具有一定抗压性能。当遇上冲击时,多孔金属纤维材料亦可透过形变而吸收能量,故适合作为轻量化抗冲击填料使用。与传统实心材料相比,多孔金属纤维材料与空气产生更大的接触面积,与传统多孔泡沫材料相比,多孔金属纤维材料则具备 100% 通孔的特性,具有良好的散热效果。故多孔金属纤维材料亦可放在电路板上,作为散热组件使用。

多孔金属纤维可以选用不同的金属材料,例如不锈钢和铜等材料,以制备不同尺寸和材料的金属纤维,并烧结成型制造泡沫金属的多孔结构。这是一种适用于大、中、小批量生产的新型柔性工艺。与现有的化学发泡工艺相比,不仅具有经济性,并且所有可熔金属材料均可透过该种工艺制造,大多数商业化多孔金属材料和构件的制备亦可以采用该工艺。

多孔金属纤维材料亦可作为本局的另一研究项目 - 相变热管理系统中的框架材料使用。该研究项目结合使用相变热管理材料来包裹车用锂电池,以实现吸热和散热的功能,从而达致热平衡,以及提升电池的使用寿命。该散热结构中,相变热管理材料的金属框架可由泡沫铝材料改为使用柔性金属纤维多孔材料制作而成。

此外,香港生产力促进局亦提出了多种先进工艺,包括“夹层金属-塑料复合板材的制备和冲压工艺”、“用于多层复合金属片的开发的累积迭轧焊技术”、“回填式搅拌摩擦焊在异种材料(例金属与金属,金属与碳纤维板材)的焊接工艺研发”等轻量化方案。香港生产力促进局拥有多名金属材料开发技术的专家,正开展上述咨询顾问服务,并具备专业的设计和制备技术。根据客户的要求,我们能够提供技术支持、样品开发以及相关测试的服务,以期解决企业生产中的困难,降低成本投入,提升产品质量。

广告

广告

暂无评论