汽车电连接端子导体的压接长度

1 引言

采用一个开口压接套管将电连接端子压接到绞合铜导线这一工艺方法早已为人们所熟悉,而且已经广泛地应用于汽车线束的装配之中。不过,目前市场上所出现的端子压接套管在设计式样和尺寸方面却各不相同。

为了开发汽车用小型电连接器,其接线端子必须做到尽可能的小。端子的宽度和高度主要由其载流能力来确定,而载流能力反过来又是受阳接触件(或插针)尺寸影响的结果。摩擦界面和压接长度很大程度上确定了端子的长度。在端子压接长度规定的范围内,电气和机械连接的最重要区域是导体的夹持长度。

本文的研究目的就是要确定导体夹持所需的最小长度,以便符合或超过规定的汽车工业线束验收标准要求。并检查ISO 0.22 mm2 ~ 0.75 mm2 (或AWG 24 #~ 18 # )小尺寸导线的压接情况。

在本研究中,我们将重点介绍一种采用特殊夹具进行测试的热冲击试验方法。这一方法采取一种较短的试验过程和较低的成本即可确定压接端子的长期耐磨性。

2 试验样品介绍

下面章节将全面地介绍压接端子和所采用的导线以及有关端接过程的情况。

2.1 压接端子介绍

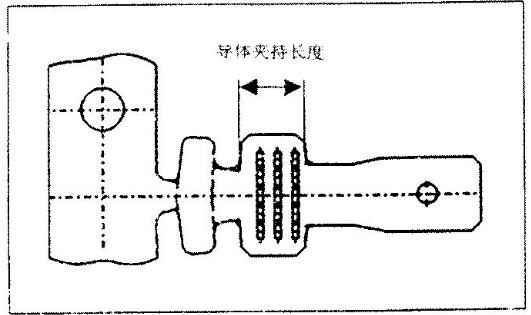

本研究是在为完成此项试验而冲制的特殊端子样品上进行的。所要测试的导线夹持长度有以下几种(另见图5):

·2.2mm

·2.6mm

·3.0mm

·3.4mm

·3.75mm

注:由于现有端子的夹持长度一般采用3.75mm,所以我们采用3.75mm来取代3.8mm。

一般来说,端子夹的内部导体夹上带有所谓的细齿连接压纹。细齿连接包括上述所测试样品端子。3.75mm夹持长度有4种细齿连接,3.4mm和3.0mm长度有3种细齿连接,而2.6mm和2.2mm长度则有两种细齿连接。

此外,我们还研究了用于不同导线尺寸的两种夹持长度:即:

·用于ISO 0.22 ~ 0.35 mm2或AWG24 ~ 22#的A型线夹;

·用于ISO 0.50 ~ 0.75 mm2或AWG20 ~ 18#的B型线夹;

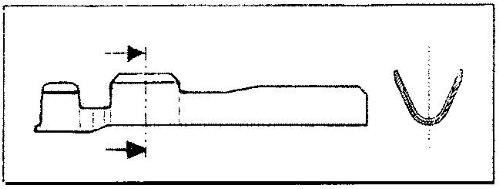

图1 端子平板坯件示意图

图2 塑压成型后的端子夹示意图

注:除了导体夹尺寸外,A型线夹和B型线夹在绝缘体压接的尺寸和形状上也有所不同。由于这一研究只涉及到压接界面,所以摩擦界面没有进行成型或进行试验。

本研究中的端子夹所采用的材料是厚度为0.25 mm的高电导率的铜合金(Cu Ni 3 Si Mg),其合金表面作高温浸锡处理。

2.2 所用导线的定义

如上所述,本项评估所采用的压接端子为尺寸在ISO 0.22mm2 ~ 0.75mm2(分别为AWG24 ~ 18#)之间的导线。所有的导线包括一股绞合裸铜导体,外覆一层较薄的圆形绝缘外层。绝缘材料可以采用聚氯乙稀(PVC)或交联聚乙烯(XLPE)。

为了尽量减少不同试验样品的测试数量,并不是每种线夹尺寸(A或B)的所有8种不同尺寸的导线都需要进行测试。我们选择了其中“最差情况”的导线尺寸,即每种线夹尺寸我们选择了横截面最小和最大的导体进行试验。

所选择的导线为:

标称导线规 | 绞合线束 | 计算的面积(mm2) | 外部直径(mm2) | 绝缘体壁厚(mm) |

ISO 0.22 | 7×0.20 | 0.22 | 1.15 | 0.3 |

ISO 0.35 | 7×0.24 | 0.32 | 1.25 | 0.3 |

ISO 0.5 | 19×0.18 | 0.48 | 1.50 | 0.35 |

AWG 18# | 19×0.22 | 0.72 | 1.70 | 0.35 |

(附注:表中所给的数据为实际测得的尺寸)

ISO导线所采用的绝缘材料为PVC,而AWG导线所采用的是交联聚乙烯材料 (XLPE)。这些导线符合汽车工业的通用标准。

2.3 端接工艺

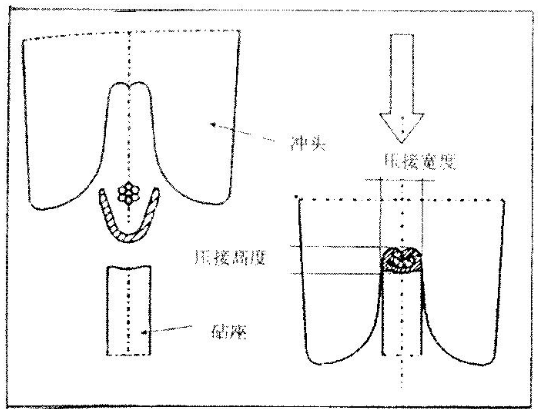

端子与导线的端接是通过压接方式来完成的。所需要的压接过程是在一个砧座和冲头之间的一个密闭区域内完成的,见图3所示。

图3 压接工具

导体所形成的压接一般为“B”型或“F” 型(两种表述可以互换使用)。

除导体压接长度外,压接质量取决于其它一些参数,如压接宽度(CW)、压接高度(CH)以及压接宽度与压接高度比(CH / CW)。此外,我们还对其端子压接情况进行了相应的测试和分析。

压接宽度是影响压接形状的最重要因素。此外,压接还可以通过专用工具来完成,并且只能通过改变这些工模具来进行修改。

在两种情况下,对于A型线夹和B来说,可根据以往经验来选择相应的压接宽度。不过,对于B型线夹来说,我们需要研究另一种压接宽度。

压接高度是指通过调节压接工具可以轻易进行调整的压接尺寸。压接高度对压接质量产生重要的影响,因为,它影响到压接端子是否压实。每个线夹尺寸和导线尺寸都要选用3种不同的压接高度来进行试验。它们代表着最小、最大允许加工压接高度(CHmin和CHmax)以及比CHmax高0.1 mm的另一种压接高度。

加工的压接高度公差约为±0.04mm。这表明最小和最大允许加工压接高度(CHmin和CHmax)之间相差0.08mm。比如,A型线夹的压接尺寸和导线尺寸分别为:

- CW 1.42mm;

- CHmin 0.96mm;

- CHmax 1.04mm;

- >CHmax 1.14mm。

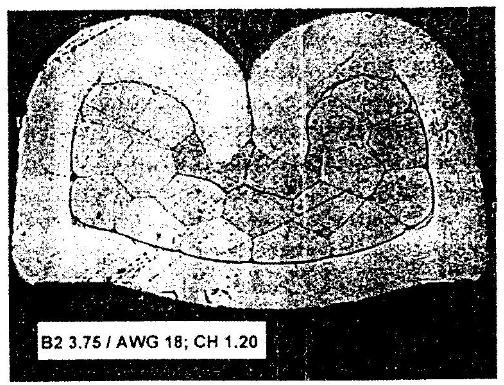

每个线夹和导线压接高度的确定通过显微镜切片(图4)来完成。对于所有的线夹尺寸来说,可以将首先显示导体压接切片内部孔隙的压接高度作为其最大压接高度(CHmax)。每种尺寸导线的其它压接高度的计算方法与此基本类似。

图4 确定压接高度的显微镜切片图

为了将上面列出的所有参数充分考虑进去,我们检测了90种试验样品。对于A型线夹,我们分别就5种线夹长度、2种导线尺寸和3种压接高度选择出30种不同的样品;对于B型线夹,由于要添加另一种压接高度,所以,其选择的样品数量增加到60种。

3 试验步骤

第一章中的样品以几种方式进行测试。下面我们仅介绍其中一种试验步骤。

3.1显微镜切片

我们将导体压接部分横切作显微镜切片分析以确定其压接高度。典型的显微镜切片参见图4。

图5 压接端子的示意图

3.2压接的机械强度

将每种线夹尺寸和导线尺寸的机械压接强度与导线的拉拔强度进行比较。拉拔速度设置于20mm/分钟。为了便于进行拉拔试验,绝缘夹不要闭合。

此外,应注意绞合线的断裂情况。其参数为导线绞合断裂的百分率(取代拉出压接头)。

3.3压接的电气性能

电气性能是压接最重要的特性。因此,在评估过程中必须密切加以监控。除了初始阶段的电阻值以外,具有长寿命的压接也显得非常重要。为了模拟端子的长期使用寿命,可以将压接部分暴露于快速变化的环境温度下,即进行所谓的热冲击试验。本试验采用如下两种热冲击测试方法。

·第一种试验类似于现行的汽车试验程序,参照本文的原热冲击试验。压接好的端子松散地放置于温度箱中。一次热冲击循环试验包括:在-40℃的环境温度下保持30分钟,然后在5分钟之内将元件转移到环境温度为135℃的箱中再保持30分钟。这一过程重复500次,然后每完成100次循环在室温下测量一次接触电阻。

图6 端子安装夹具

·第二种温度冲击试验包括同样的循环(在-40℃的环境温度下保持30分钟,然后在135℃的箱中再保持30分钟)。其不同之处在于这些元件的构架方面。在这一情况下,可以将这些元件安装在夹具上(见图6)以夹持端子和导线(相隔100mm)。导线放置于一个小导管内,小导管的内径比导线的外径稍微大一点,这样,导线不会发生弯曲变形。在导线安装在夹具上的同时,施加一个5N的拉力,然后将导线焊接到位。其目的是给压接处施加推拉力,因为,夹具和铜导线的热膨胀系数不同。在整个试验过程中,应分别测定每个端子的电阻。相比于原热冲击试验来说,采用夹具后100次循环试验就足以得出一个长期寿命试验结果。

这一夹具可以模拟实际应用(即端子安装在连接器的壳体中)中端子上的应力情况,导线通过邻近的导线和线束胶带缠绕来固定。

4 结果评估

4.1压接机械强度

由于有多达90种不同类别的试验样品,所以在评估过程中需要收集大量的试验数据。下面我们对其重要结果进行总结和分析。

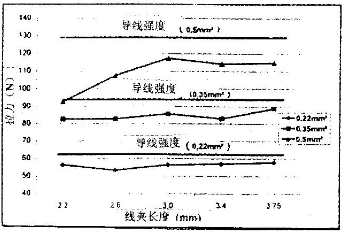

图7 导线拔出力(CHmax)

两种线夹尺寸其机械压接强度测试的结果有所不同。

·对于较小的A型线夹和相应较小的0.22mm2和0.35mm2导线来说,结果数据并没有显示导线强度和线夹长度之间存在任何相关关系。比如,0.22mm2的导线从最长到最短的线夹所测得的力只相差5N。这些样品的绞合线断裂率达到100%。

·对于较大的B型线夹来说,0.5mm2导线显示出较强的相关性。如果线夹长度达到3.0 mm,则拔拉强度将会保持稳定上升,但增大到一定程度就会随着线夹长度的增大而保持恒定不变,见图7。

·采用AWG18#导线尺寸,端子本身发生断裂而不是被拉出,因此,压接端子的拉拔强度无法进行评估。

·如果线夹长度为3.0 mm或3.0 mm以上,则所有的导线、拉拔强度至少达到导线拉伸强度的90%,这一值为验收合格标准。

4.2压接电性能

4.2.1热冲击试验

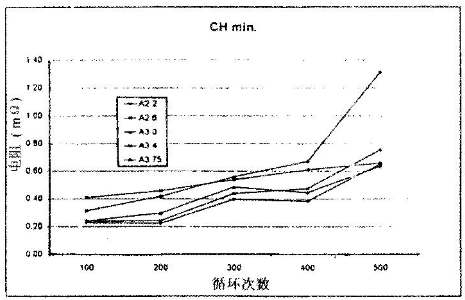

热冲击试验与初始试验一样对于两种不同的线夹尺寸来说会产生不同的结果:

·对于较小的A型线夹来说,所有样品经过一段时间后会发生劣化现象。不过,电阻的变化显示其与线夹长度没有任何强相关性(图8)。线夹长度为3.75 mm时,其耐热冲击性能非常稳定。

图8 A型线夹的测试结果(原热冲击试验)

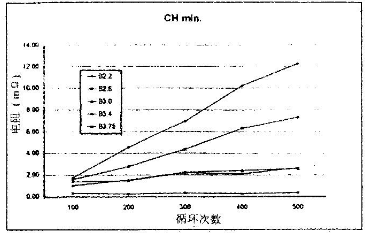

· 对于较小的B型线夹,测量的结果显示电阻的变化与线夹长度有一种较强的相关关系。线夹越短,在试验过程中其电阻上升幅度就越大。长度为2.2 mm和2.6 mm较短的线夹的电阻变化接近10 mΩ,即作为失效的判据。线夹长度为3.0 mm或3.0 mm以上则其性能更为稳定,见图9。

图9 B型线夹的测试结果(原热冲击试验)

我们还可以得出下列结果(与线夹尺寸无关):

·试验对样品的影响取决于端子的压接高度。图8表示电阻值升高了1mΩ左右。对于A型线夹(CHmax)来说,其电阻值的上升幅度最高可达到10 mΩ。

·从图8中可以看出,电阻最大的变化发生在循环试验400次之后。因此,必须试验500次甚至更多的循环次数以便发现失效现象。

4.2.2夹具热冲击试验

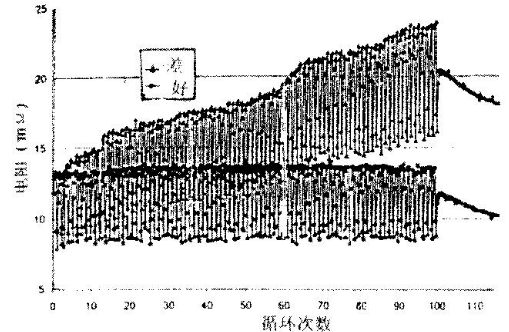

端子安装在夹具上进行热冲击试验时,可以采用联机测量方式来收集大量的数据。图10表示测量单一端子的两个典型的曲线。

图10 典型的测量曲线(夹具)

该曲线表示电阻值随着温度的变化而变化。用这一方法所测试的样品可分为以下两类:

· 第一类为经过100次循环之后其电阻几乎没有发生任何变化的样品,即图10中所谓的质量“好”的样品;

· 第二类为在循环试验过程中其电阻出现增大的样品,即图10中所谓的质量“差”的样品。

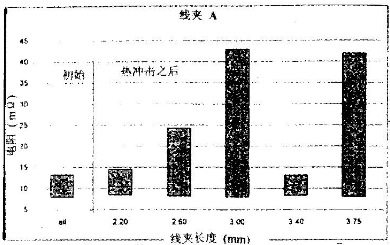

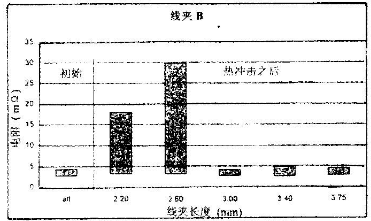

两种线夹所显示的结果适用于最小(图11)和最大(图12)导线(其电阻值包括长度为75 mm的导线);

· 对于A型线夹来说,这些结果在电阻和线夹长度关系问题上不具有充分说服力,见图11。从图中可以看出,0.22mm2的较小导线的电阻值比较大的0.35mm2导线的电阻值更为稳定;

· B型线夹变化曲线清楚地显示出线夹长度对AWG18导线电阻升高的影响。线夹长度小于3.0 mm会导致较高的电阻变化。线径较小的0.5mm2导线,无论其线夹长度多大,其电阻均较为稳定。

图11 0.22 mm2导线初始和温度冲击试验后的电阻范围

图12 AWG 18#导线初始和温度冲击试验后的电阻范围

3.2.3原热冲击试验与夹具试验的比较

通过比较这两种试验方法,可以看出它们之间存在几个明显的不同之处:

·在样品产生较高电阻变化方面,采用夹具进行试验时其效果往往要好得多;

·如果采用夹具试验,100次热循环试验就足以产生明显的电阻变化,而原来的热冲击试验却要求500次或500次以上。

· 我们还了解到试验夹具的设计对试验结果也会产生重要的影响。为了达到一致性结果,其设计必须考虑到能够有效地将端子两端和导线两端保持在夹具中。

5 结论

通过对0.5 mm2和AWG 18#之间的导线尺寸评测范围以及端子材料0.25 mm的厚度和2.2 mm~3.75 mm的导体夹长度的端子压接的测试和分析研究,我们可以得出以下结论:

· 较紧的线夹比较松的线夹更能有效地防止失效现象的发生;

·对于较小的导线(0.22 mm2和0.35 mm2)来说,所有的试验均显示导体线夹长度与压接质量之间没有明显的相关关系;

·对于较大的导线(0.5 mm2和AWG18 #)来说,所有的试验均显示出一致的结果。线夹长度最小要达到3.0 mm,以超过汽车工业线束规定的验收标准。将线夹长度降低到3.0 mm以下会导致机械和电气性能的损失。

广告

广告

暂无评论