电池连接器性能要求越来越高

随着越来越多电子产品没有采用线束连接,耐用性已经成为电池连接器的必然要求。

可充电电池可以使电子产品像玩具一样简单,也可以手机一样复杂,代替线束连接电源的方式。随着越来越多的电子产品不采用有线供电,以及产品更为复杂,使用连接器连接电池或电池组更耐用、更容易操作。

几十年前,消费类产品中的电池连接器主要由支架、夹子和简单的弹簧或叶片组成。如今,电池供电的产品,如手机、医疗设备和可穿戴产品,比如那些用于士兵可穿戴的军事装备,可能包含先进的计算能力,并需要更大的电流。电池更换或充电可能发生在具有挑战性的环境中,也可能由没有经验的使用来完成。因此,电池连接器需要改进来满足这些要求,并支持产品整体耐久性和性能。

如今,许多针对电池的互连技术都起源于手机行业。它们体积更小,鲁棒性更好。Molex负责微解决方案业务发展经理Giuseppe Rovitusa说:“影响电池连接器的一个总体趋势是缩小尺寸。电路板上所有连接器的总体积可能占用空间的50%。连接器尺寸缩小可以增加电池的尺寸,从而延长了电子产品的使用时间。”

用于手机行业的连接器的微型化激发了其它产品类别和市场的创新,设计师和OEM厂商受益于这些纳米、微型和迷你连接器。便携式医疗设备市场和军用可穿戴产品尤其受益于小型化连接器的到来,这些市场发展出令人兴奋的新应用,同时OEM厂商和设计师又推动了更小连接器的发展。像血糖监测器(CGMs)和可植入医疗产品等需要非常小的板对板连接器,但由于医疗可穿戴产品的恶劣环境要求,它们也必须强度足够、防水和耐用。

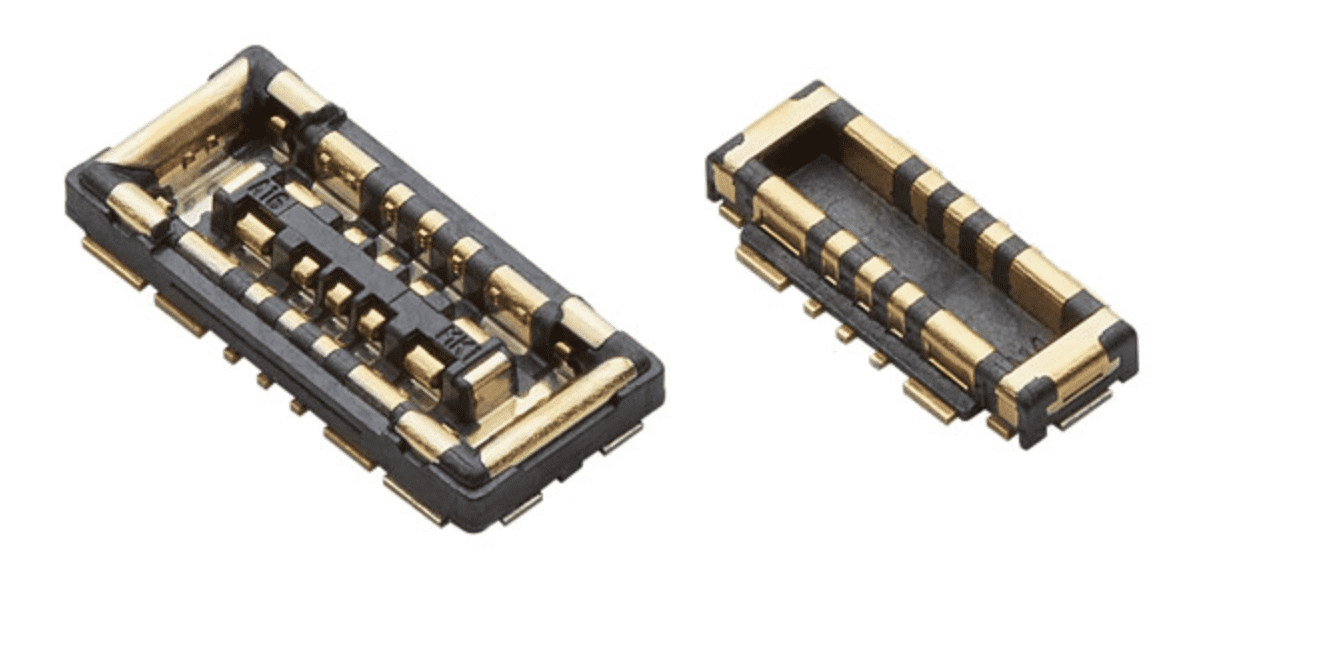

罗维塔萨(Rovitusa )说,Molex在市场上提供大部分电池连接器,正在不断改进其互连技术,满足客户需求。例如,确保性能的一个关键参数是在接触设计中使用专有铜合金。这种材料改善了接触电阻。“对于板对板的连接器,一个关键的设计参数是保持接触电阻尽可能低,或尽可能接近零毫欧姆。我们最新产品的接触电阻很小。”

另一种提高电池连接器坚固性的设计策略是使用嵌入式注塑技术。罗维图萨说:“传统上,连接器是组装在生产线上的固定位置制造。当触点插入预成型或钻孔时,其松动或损坏的可能性更大。另一种策略是注塑成型,接触件放入模具,然后注塑,这种方式增加了强度。”

Molex的板对板混合电源连接器GCB7(0.35mm)和新的GCB7(0.40mm)

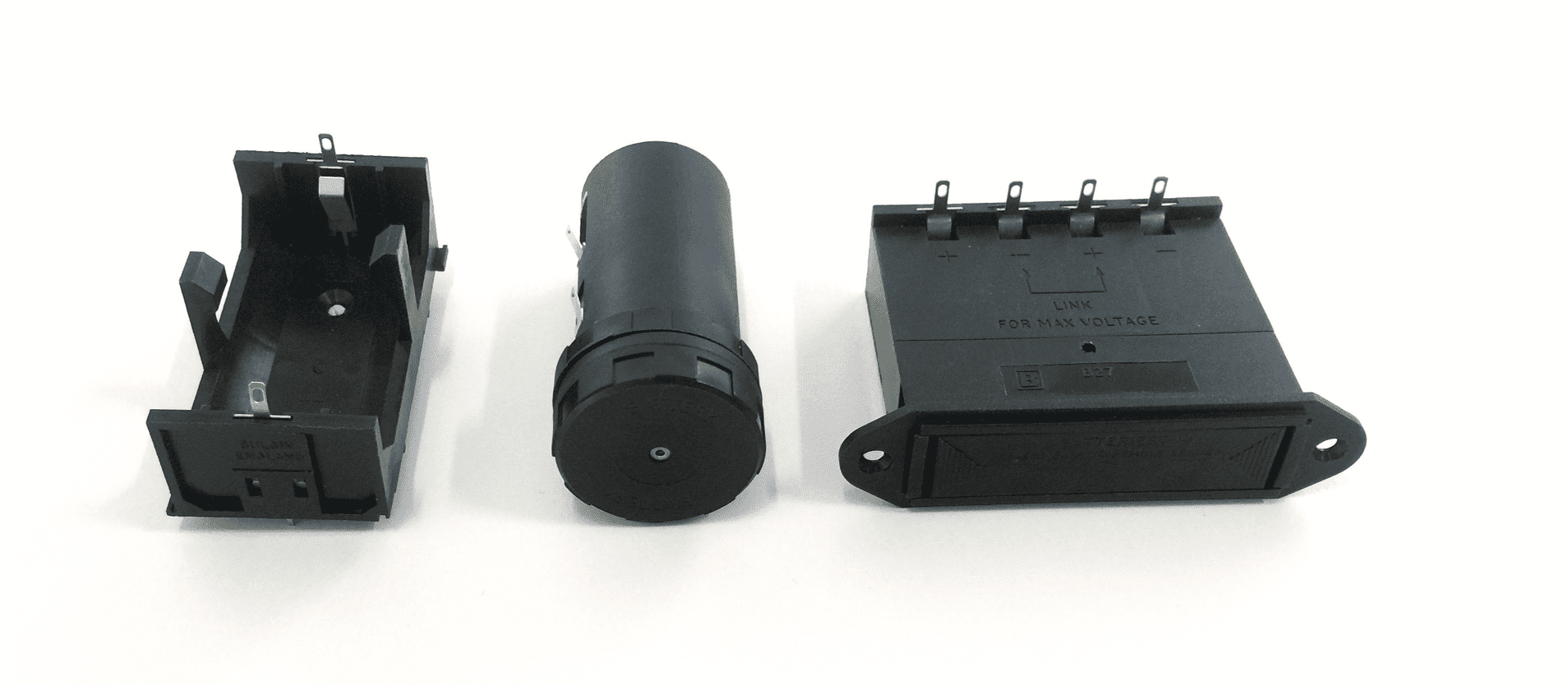

一些便携式应用使用电池支架,电池插入时会通过移动来隔离。在将电池放入产品时,保持电池固定,在电源和用户之间增加了一层保护。它还有助于保护电池和接触点在恶劣环境中免受湿气或颗粒物的影响。电池支架通常具有由触点构成的外部连接,如引脚、表面安装脚、焊接凸耳或导线。电池支架的大小和形状取决于电池类型、大小和化学性质。这些产品应用从低功耗的消费品到计算外设,以及内存备份等。

Bulgin的电池支架连接器

Bulgin的BX0023电池架

京瓷AVX的9155-800垂直配对2.0毫米间距连接器

存储能量的能力是便携式、可穿戴式和低碳技术产品的一个关键特征。随着电池的不断缩小和存储容量的扩大,设计师将能够创造出以前无法想象的新产品,提高我们的生活质量和我们更自由地在世界上移动的能力。

广告

广告

暂无评论