柔软到可拉伸的机械和电气互连系统

摘要:

NFC(近场通信)线圈解决了这一挑战,但只有当它们靠近设备时才能有效地工作。另外,电信号和电源可以通过可伸缩设备和外部电源(如电池)之间的物理连接来实现。在机械上互不相干的部件之间建立强大的物理和电气连接的能力可能会使新型的混合设备成为可能,其中至少有一部分是可拉伸或可变形的,如铰链。

本文介绍了一种在弹性导体和柔性(或刚性)导体之间建立机械和电气连接的简单方法。这些不同材料之间的界面粘附力来自于形成强共价键的表面化学。利用液态金属作为导体,可以在可拉伸和不可拉伸的电导线之间提供可拉伸的互连。液态金属可以被印刷或注入到通孔中以创建互连。我们表征了这些混合装置的机械和电气性能,以证明这一概念,并确定几何设计标准,以最大限度地提高机械强度。本文还为创建机械和电气连接提供了一个简单而通用的策略,可能会在各种可拉伸和软性电子设备中找到用途。

1. 引言

软质和可拉伸的电子设备是一类新兴的设备,可以在物理变形过程中运行。这种类型的功能对于新型的电子产品来说具有潜在的重要性,例如电子皮肤、能量收集器、可穿戴设备和软体机器人的部件。几乎所有的可拉伸电子设备都需要电源才能发挥作用。文献中报道了几个可拉伸电池,但没有一个是商业化的。电力可以通过使用可拉伸的NFC(近场通信)线圈进行无线传输,但这些线圈只在短距离内有效传输电力。也可以使用柔软和可拉伸的材料从环境中获取能量,尽管大多数现有的策略只能产生少量的能量。

另一种方法是在可拉伸和不可拉伸(如柔性或刚性)的基材之间进行物理电连接。除了提供传统的电源(如来自电池),这些类型的连接对于传输信息和电信号也很重要。虽然在机械上不同的部件之间建立一个强大的电气连接是一个挑战,但一旦实现可能会产生新型的混合设备,其中至少有一部分是可拉伸的。

物理连接需要具有导电性和机械强度。为了形成机械连接,共价化学可以将两个表面粘合在一起。最近的一些科研工作已经证明了将水凝胶粘合到各种基材上的能力。在本文,我们专注于更传统的、干燥的材料硅酮和用于电子领域的常见热塑性塑料和热固性塑料,尽管这种方法可以扩展到广泛的材料。

我们将聚二甲基硅氧烷(PDMS)选为可拉伸基材,因为它是一种常用于可拉伸设备的材料,也是因为它的化学稳定性、商业可用性和易于加工。同样,聚对苯二甲酸乙二醇酯(PET)也是一种流行的柔性电子产品的基材,因为它具有化学惰性和热稳定性。使用化学性质稳定的胺-环氧树脂或硫醇-环氧树脂键,可以将PDMS粘合到包括PET在内的各种塑料上。

最近,这一概念被用来通过将有机硅粘合到PET上来创建微通道和软机器人驱动器。同样,已经有一些关于可拉伸各向异性导电薄膜的报告,其中化学键连接两个基材是关键概念之一。最近,两种不同类型的基材之间的共价连接对于提高可拉伸电子器件的稳定性和性能已经变得非常重要。紫外光激活的卡宾交联就是一个例子。这种化学反应已经被用来粘合聚合物半导体和柔性基材。这些先前的努力启发了我们在软性和柔性电导体之间建立共价键的方法。

除了建立机械连接外,建立可靠的电气连接也很关键。有许多可拉伸的导体,包括颗粒复合材料、薄的、几何结构的固体金属走线和液体金属。在本文,我们利用液态金属,因为它们既是导电的又是流体的。因此,它们很容易在应力作用下变形,从而使电气连接处的应力最小化。它们也很容易使用各种方法来制作图案,而固体金属是不可能的。关于使用镓基合金,如共晶镓铟(EGaIn,75% Ga 25% In w:w)来制造可拉伸电子器件的研究十分广泛。一个持续的挑战是如何与液态金属进行可靠的电气连接。这些连接必须在受到连续或长时间的压力时保持其物理特性。镓基液态金属有几个吸引人的特性,使它们在这种电路中的使用很有优势。原则上,它们可以无限制地变形,同时保持金属的导电性。它们具有低毒性和可忽略不计的蒸汽压力,这对于处理来说是非常理想的。表面氧化层的存在阻止了液体像大多数液体一样堆积,这使得它可以被塑造成有用的形状,如天线、传感器和其他微流控设备。它们也可以直接与其他材料整体集成,并可以被塑造成通孔(即两层之间垂直方向的电连接)。

在许多实验室规模的设备中,液态金属与外界的电气连接是通过简单地将液态金属与固态金属接触来实现的。一个简单的例子是将铜线粘到液态金属中。另一种方法是实现基于液态金属的接触,如从液态金属中创造出用于软性和导电结点的纳米尖。在任何一种情况下,电线和结点都需要被机械地固定,以确保长期的可靠性。此外,这种手工方法对展示原型是有效的,但不能制造。

有几种可行的解决方案来实现与液体金属的电气连接。例如,一种方法是将液态金属电路与柔软的各向异性导体(即弹性体内排列的镍颗粒)密封。这种密封可以防止泄漏,同时允许与皮肤和表面安装的电子产品进行电接触。另一种方法是将液体金属与导电碳材料接触,如石墨烯或碳纳米管或导电聚合物(如PEDOT:PSS)。如果碳被置于液态金属和金属之间,它可以防止或尽量减少镓扩散到金属接触垫。

虽然这些先前的研究集中在电气连接上,但本文描述了一种简单的方法,直接在非可拉伸和可拉伸电子设备之间创造机械上的坚固电气互连。我们利用共价界面化学,在可拉伸和柔性基材之间创造出坚固的机械键,同时利用液态金属在柔性电路的铜线和弹性体内的液态金属线之间创造出电气通孔。这个一般的策略可以扩展到其他的基材组合,包括可拉伸的-可拉伸的连接,以及可拉伸的-刚性的连接。虽然我们将液态金属用于互连和可拉伸电路,但液态金属也可以作为互连或通孔,与其他可拉伸导体(如波浪形走线、纳米粒子等)进行连接。这也许是同时利用液体和固体导体的双相导体的最好例证。

我们使用拉伸应变试验来描述这些混合装置的特征,以估算作为几何形状函数的结合强度,从而确定优化的硅胶厚度和与PET结合的面积。我们还通过让一个装置在大于10%的应变条件下经受大于5000次的应变循环,并将其拉伸强度与未经受循环应变的装置的拉伸强度进行比较,来描述其可靠性。我们还演示了一个简单的电路,使用可拉伸导体连接到柔性电缆(Kapton上的铜线),并演示了液态金属互连器件与其他用于电子产品的刚性聚合物(如环氧树脂和聚酰亚胺)的粘合。

2. 结果和讨论

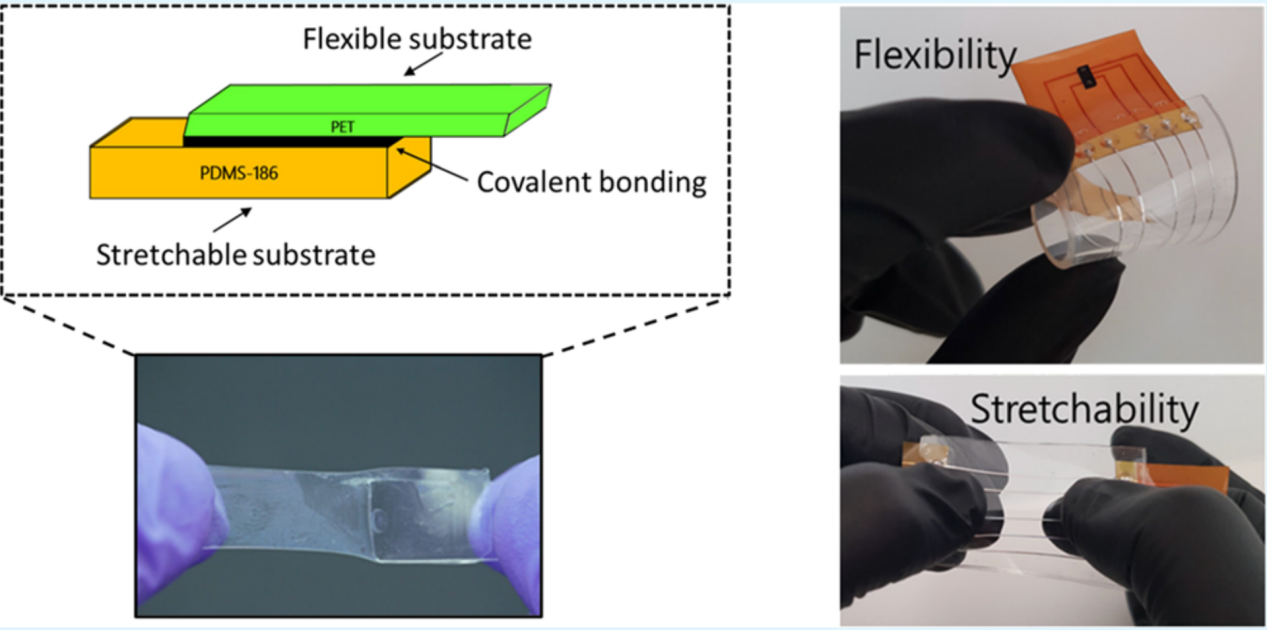

图1显示了在弹性体(柔软、可拉伸)和热塑性塑料(柔性、不可拉伸)基材之间建立共价机械连接的粘合过程。在本文中,我们用橙色来描述图中的可拉伸基质,用绿色来描述不可拉伸基质。

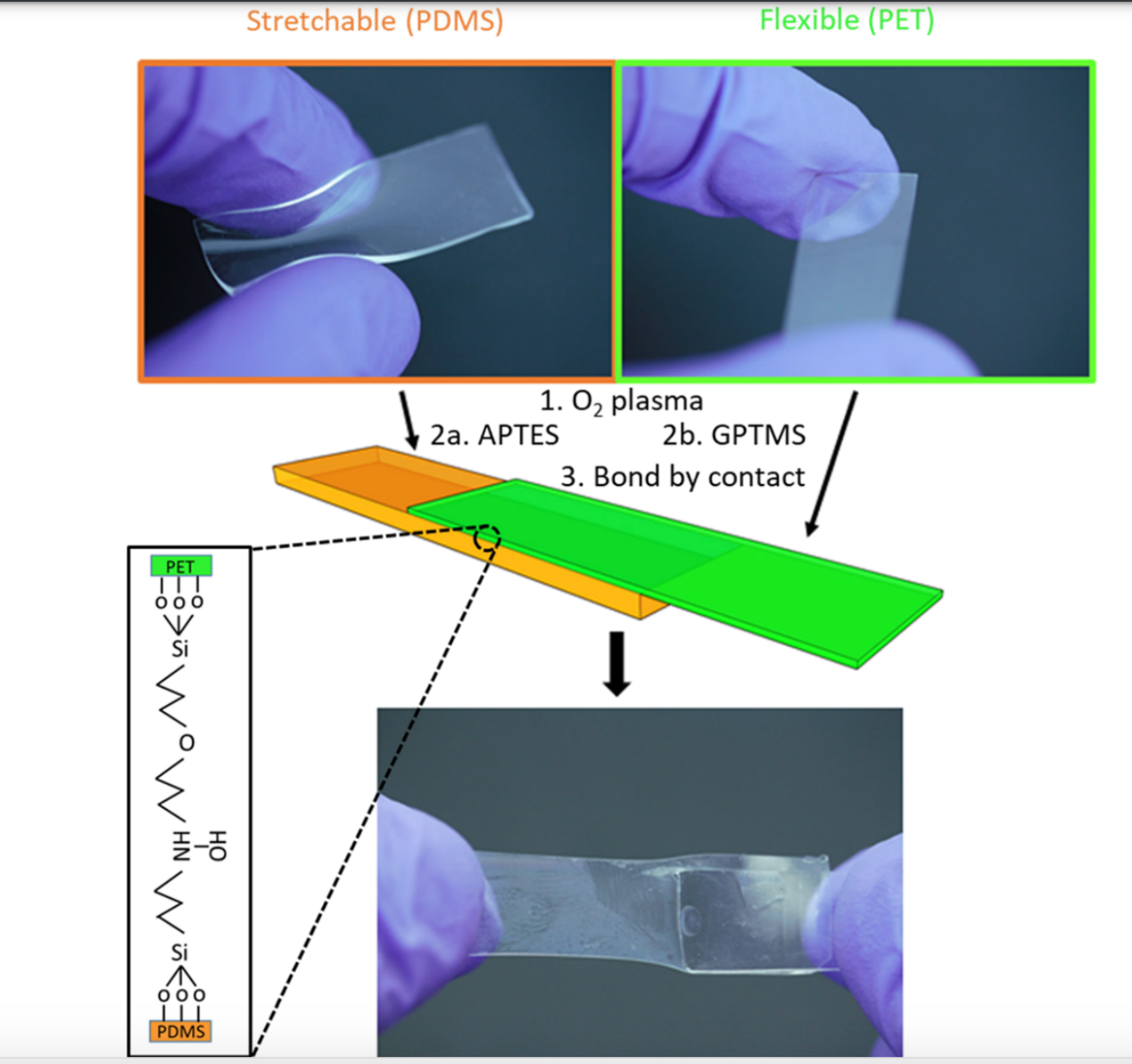

将这两种表面暴露在氧等离子体中,在表面上产生了用于锚定硅烷的反应性基团。随后将可拉伸基质(PDMS,Sylgard-186)浸入3-氨基丙基三乙氧基硅烷(APTES)的溶液中,并将柔性基质(PET,60微米厚)单独浸入3-缩水甘油醚丙基三甲氧基硅烷(GPTMS)的溶液中。这个步骤通过硅烷化对两个表面进行共价修饰。如图1所示,将这些表面结合在一起会产生一个胺-环氧共价键。

图1:可拉伸的PDMS弹性体和用于制造混合装置的柔性但不可拉伸的PET之间的粘合过程概念。粘合过程的步骤列在原始PDMS和PET下面,步骤2a适用于PDMS,步骤2b适用于PET。

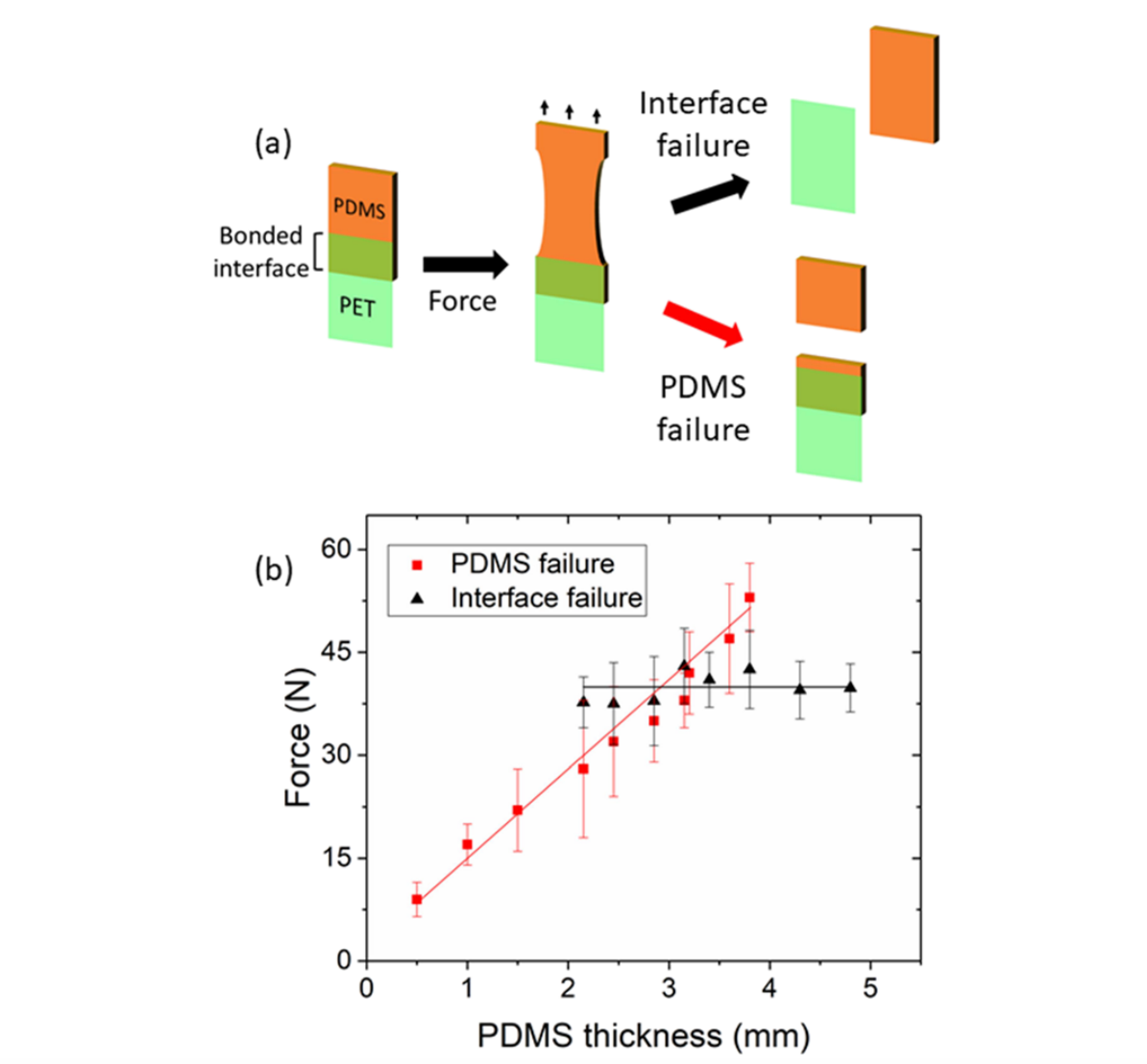

我们使用循环拉伸器测试了PDMS-PET样品的耐久性,发现它在循环拉伸过程中至少可以保持粘合5000次。为了测试粘合的PDMS-PET的搭接强度,我们进行了两个系列的实验,因为样品有可能因硅胶撕裂或界面脱胶而失效(图2a)。为了解决这两个极端的问题,我们在改变粘合界面面积(同时保持所有其他参数不变)和改变硅胶厚度(同时保持粘合面积不变)的情况下,将样品拉伸到失效点。较厚的硅胶样品和粘合面积较小的样品有利于界面失效。

图2b显示,当PDMS很薄时,在粘合面积恒定的情况下,PDMS在界面前失效(红色方块)。失败时的力随着PDMS厚度的增加而线性增加,正如预期。当PDMS的厚度大于4毫米时,界面会失效(黑色三角形)。

由于粘合面积是恒定的,打破界面所需的力是近似恒定的(因此,黑色数据用水平线来拟合)。这两种失效机制都可能发生在PDMS厚度为2.2和3.8毫米之间的过渡区域。这个范围可能是由于灾难性故障对缺陷的敏感性。应力可以集中在缺陷处,如小缺口、厚度不均匀性和与制造工艺有关的不完善。因此,在这个过渡区域,两种模式失效所需的力的标准偏差是重叠的。

图2:(a)在拉伸 "搭接剪切 "试验中,粘合的样品通过两种不同的机制失效。(b)在PDMS-PET粘合样品的拉伸试验中,在保持粘合区域恒定为20毫米×13毫米(长×宽)和改变PDMS厚度的情况下测得的破坏力。图中的红色方块表示PDMS的失效,黑色三角形表示界面粘接的失效。

图2报告了失效时的力,但这个值取决于样品的几何形状。为了提取一般数值,我们测量了PDMS失效时的最佳拟合线的斜率。斜率是11.9N/mm,但是通过将这个值除以重叠区域的宽度(13mm),转换为失效时的应力(强度)。结果值为0.91MPa,接近于PDMS Sylgard-186的抗拉强度,即1MPa。

同样,粘附的剪切强度可以通过将界面破裂所需的力(40N∼,根据图2中水平黑线的截距)除以界面面积来计算。在粘合面积为20毫米×13毫米的情况下,共价PDMS-PET键的界面应力为0.15MPa;该值与相关研究中发现的值相似(0.29MPa)。

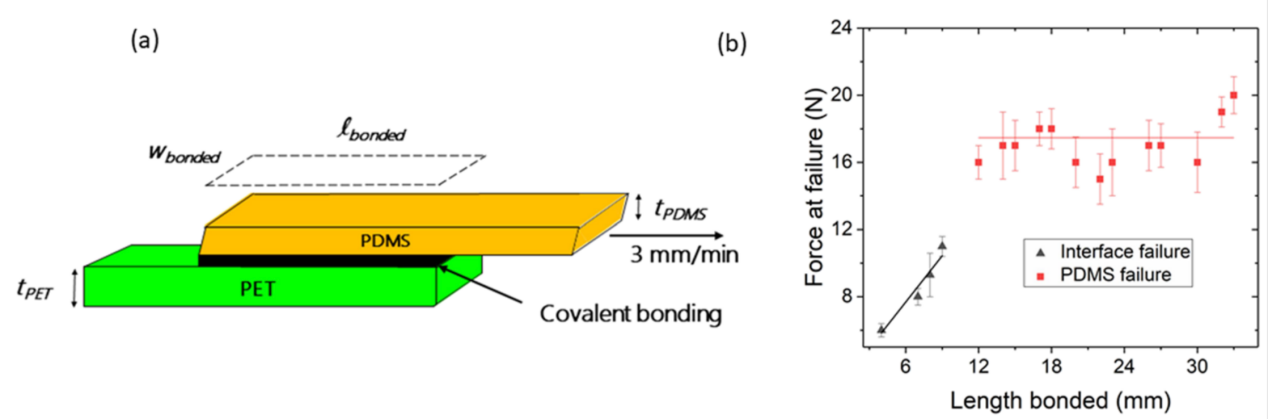

为了测试这些数值的普遍性,我们进行了第二组实验,其中PDMS的厚度保持不变(2毫米),而结合的长度变化。从这个实验的结果显示(描绘在图3中),当重叠的长度是小的界面粘接(而不是硅胶)会失效。这一结果由黑色数据描述。随着粘合面积的增加(通过增加样品的重叠长度),撕裂粘合界面的力也线性增加(黑色数据)。

在10毫米左右的粘合长度,PDMS在拉伸试验中开始失效(红色数据)。进一步增加粘合的长度,导致PDMS持续失败。该力趋于平稳,因为决定失效的力的PDMS的厚度保持不变。分析图3的数据显示,分离粘合界面所需的力增加了0.92N/mm(每一个粘合长度的力)。用这个值除以PDMS样品的宽度(13毫米),就得到了与PDMS和PET之间接触面积有关的粘合界面的强度。这个值(0.071MPa)大小相似,但比从图2中的数据计算出来的值要小2倍左右。同样,图3b中PDMS的失效也可以与图2b中类似地进行分析。该值除以PDMS的横截面积(宽度为13毫米,厚度为2毫米),得出的数值为0.67MPa,略低于从图2b和先前对硅胶的测量中得到的数值。

在研究图2和图3的结果时,我们考虑了一种情况,即界面脱层所需的力与PDMS板失效所需的力相等。这种情况实际上是最理想的情况,假设人们想最大限度地减少粘合面积,而不使粘合区域成为事实上的机械故障源。在这种情况下,PDMS的横截面积(厚度×宽度)乘以测量的抗拉强度(0.91MPa),得出的力应该等于界面脱层所需的力。

这个力可以通过将粘合重叠的面积(长×宽)乘以粘合区域的测量强度(0.15MPa)来计算。在这个计算中,宽度被抵消了,正如预期的那样。当粘合长度与PDMS厚度的比率为0.16时,力将相等。这个值意味着PET上的粘合区域的长度应该至少是样品中PDMS厚度的大约6倍,以确保在PDMS在张力下失效之前粘合不会分层。

综上所述,粘接研究提供了一个粘接的设计准则。虽然我们专注于常见的材料(PET和Sylgard-186),但我们提供一些猜测,这些结果可能与其他材料不同。首先,假设选择了一种可以粘合的硅胶,所需的硅胶厚度将随着硅胶失效时强度的增加而线性减少(反之亦然)。其次,粘合面积应随着粘合强度的增加而线性减少(反之亦然)。先前的研究表明,有机硅和普通聚合物之间的剥离韧性可以根据所选择的聚合物而变化,但其数值都在同一数量级内。

此外,先前的研究表明,粘合强度也可以取决于样品制备技术。例如,紫外线臭氧和氧气等离子体可以产生不同的粘合强度,这取决于材料。最后,在某些情况下,基材也可能含有表面异质性,如柔性电路上的金属走线。

图3:(a)PET-PDMS界面粘合的几何形状说明。 (b) 破坏时的力(强度)与PDMS板的恒定宽度(13毫米)和恒定厚度(2毫米)下的粘合长度的关系。

在建立了粘合PDMS的必要参数后,我们接下来试图展示两种方法来利用液态金属的特性进行电气连接。我们展示了两种策略,尽管可能有很多方法可以将可拉伸的导体整合到PDMS中。

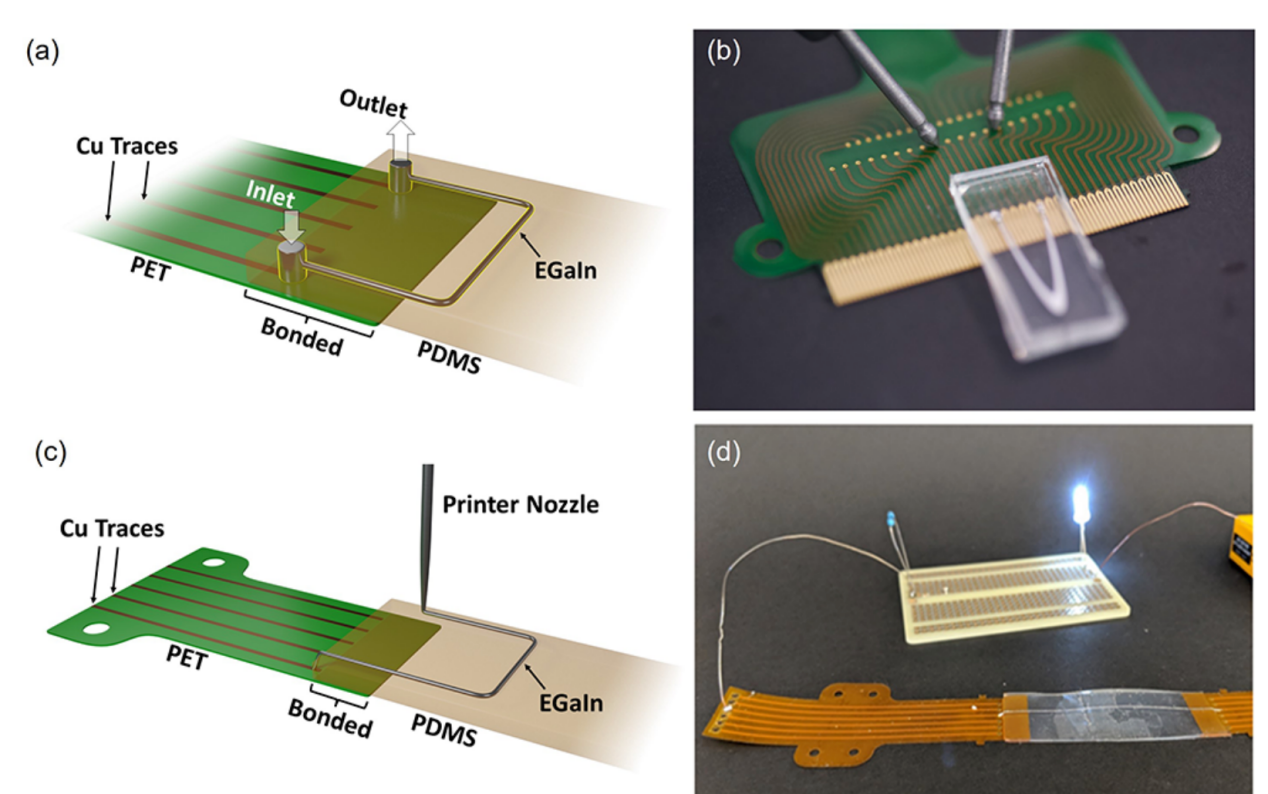

图4a、b显示了由PDMS中充满液态金属的微通道组成的互连,并与电路板粘合。PDMS首先被塑造成一个微流道,然后被粘合到柔性电路上。液态金属可以简单地通过打在PDMS上的通孔注入或真空填充,该通孔位于铜垫的正上方。当填充时,液态金属与铜产生电连接。在这个例子中,有一部分粘合区域与铜线接触。在处理过程中,包括在有铜垫的区域内,粘合是很牢固的;这个结果并不令人惊讶,因为先前的研究表明,这种粘合化学反应也可以将金属粘合到硅胶上。

图4c示意性地描述了创建液态金属导体和通孔的策略。在这个装置中,PDMS粘合了两根柔性电缆的末端。印刷的液态金属触点通过PDMS的互连将电缆电性地连接起来。为了证明这个概念,我们选择了聚酰亚胺,因为由于聚酰亚胺的热稳定性,这种柔性电缆很常见。这也进一步证明了在PET以外的其他基材上的粘合化学反应。正如前面回顾的那样,打印液态金属比简单的微流注射更具挑战性,因为需要沿着硅胶板和从硅胶顶部到铜垫的垂直方向打印金属。它还使金属暴露在外,这可以通过将其封装在更多的硅胶中来解决。尽管如此,所产生的可拉伸导体连接了两个柔性电路,为一个LED供电,如图4d所示。

当拉伸时,PDMS发生弹性变形,而聚酰亚胺的变形可以忽略不计,因为PDMS和聚酰亚胺之间有巨大的模量差异。LED的照明证实了电的连续性得到了保持。我们通过视频展示了该装置在手动拉伸过程中的稳定性。

图4.(a)通过将液态金属注入与柔性电路结合的通道,在柔性电路上的铜垫之间建立可拉伸的通孔和互连。(b)粘合在柔性电路上的微流控装置的照片,其中充满了液态金属。(c)创建液态金属导体和孔道的3D打印策略示意图。(d)一个具有可拉伸部分(PDMS)的装置,使用打印的液态金属连接两个柔性电缆。该电路具有电的连续性,通过LED电路供电得到证明。

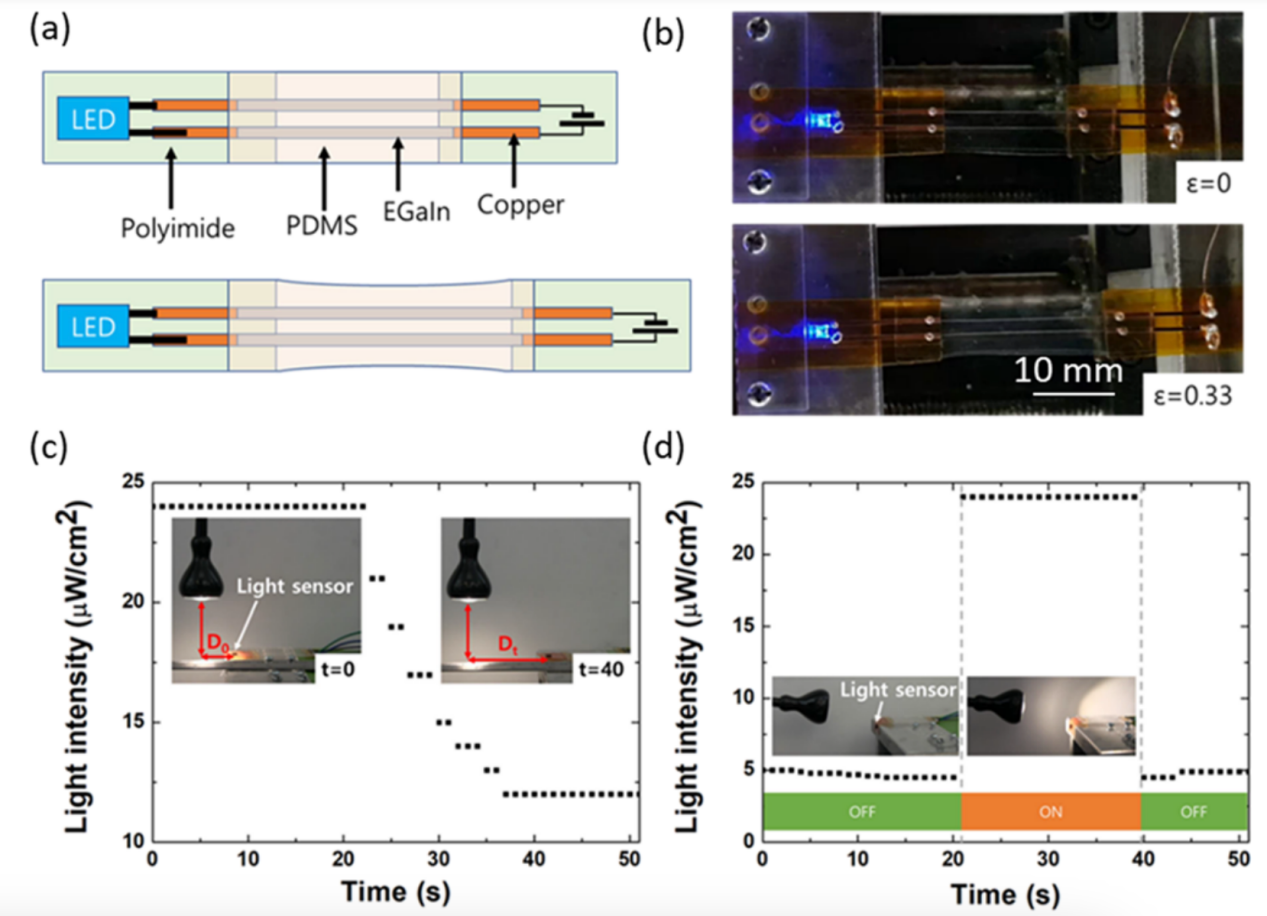

作为另一个演示,我们集成了一个安装在柔性电缆上的光传感器,同时使用可拉伸的互连线,通过微流体注入填充液态金属。这个装置显示在图5中。

图5a显示了该装置的自上而下的示意图,图5b显示了该装置在被拉伸时的工作照片。其中一块柔性基底提供了一个带有焊接安装的LED的电路。另一个柔性基底提供了一个电源。粘合在两个柔性聚酰亚胺基片之间的可拉伸PDMS基片创造了一个可拉伸的电气连接。PDMS内的液态金属提供了电气互连。

利用上述原理,我们制作了一个光传感器,该传感器在柔性电缆之间使用可伸展的互连,如图5c、d所示。图5c显示了光强度与时间的关系;当传感器离光源越远,光强度越低。图5d显示了光源开启(橙色)和关闭(绿色)时的光强度与时间的关系。这些适度的演示说明了创造闭合电路的能力,这些闭合电路结合了可伸展的互连和作为电源和信号源的功能灵活的电缆。

图5. 跨越两个柔性电路的可拉伸液态金属互连的演示。(a)描述样品布局的示意图。(b)静止状态下和拉伸到33%应变的工作样品的照片。(c、d)放在柔性电路上的功能性光传感器的应用。该传感器通过液态金属互连与另一个柔性电路进行通信。(c)当传感器相对于时间进一步远离光源时,强度会衰减。(d) 随着光线的开启和关闭,传感器能够检测到强度的变化。

3. 结论

本文介绍了一种简单的方法,将可拉伸基材与刚性或柔性基材粘合在一起,以制作混合电子和其他设备。这项工作的动机主要是需要从刚性来源向可拉伸设备提供电源。这里使用的可拉伸硅胶基质包含液态金属线,通过可拉伸基质提供导电性,但原则上,该方法与其他可拉伸导体兼容。基板之间的机械连接依赖于共价化学。我们发现,对于这里使用的材料,两个基底之间的重叠长度应该是PDMS厚度的大约6倍,这提供了一个有用的设计原则。

我们通过量化PDMS和热塑性塑料(如PET)之间形成的共价键的机械强度来发现这个值。以这种方式形成的键经受住了超过5000次的应变循环。我们还演示了与其他用于电子领域的普通聚合物的粘合,如印刷电路板和具有铜线的柔性聚酰亚胺电缆。

最后,我们展示了这些设备的几种应用,其中电源和电子功能来自于柔性电路,但可伸展性来自于硅/液态金属的相互连接。这些类型的电路在铰链或可弯曲的设备以及其他类型的混合设备中可能是有用的,这些设备不需要完全是可拉伸的,但却能从设备的部分可拉伸性中受益。为了改进这项工作,在界面附近的弹性体中加入粘弹性耗散,可以进一步提高界面的耐用性,或者通过考虑电路的可拉伸部分和不可拉伸部分之间的机械梯度。

广告

广告

暂无评论