一种连接器接触件锡镀层的开发

1 引言

镀锡铜合金接触簧片一般用作消费电子产品连接器的接触材料。但是,镀锡材料也具有以下缺点。首先,将锡镀层加热到高温或长时间存放会导致其可焊性降低和接触电阻增高,即使在室温下也是如此。这种现象主要源于镀层和基金属之间金属互化物的氧化作用。其次,连接器镀锡接触材料与镀金层相比,其插合力较高,这样就很难生产多插针连接器。本研究的目的就是要研制开发一种具有低插合力和接触电阻(小于10mΩ)并具有良好可焊性的镀锡合金。

通过荧光放电质谱仪(GDMS)和俄歇电子光谱仪(AES)对镀层进行研究,可以发现Ni-P 底镀层抑制Cu 和Ni扩散到表面。因为Cu和Ni的氧化会降低接点的可焊性,增大接触电阻。可以认为,抑制扩散层的增长是Ni-P/Sn镀层在高温下具有良好性能的主要原因。据测定,在回熔后Ni-P底镀层的硬度高达600HV。由于这种坚硬的底镀层具有金属膜的润滑特性,故降低了接触件的插合力。

为此,我们对镀锡底镀层和各种底镀层回熔锡镀层作了大量研究,并从镀层成分和结构上对评估结果进行了讨论。

2 试验

2.1 材料

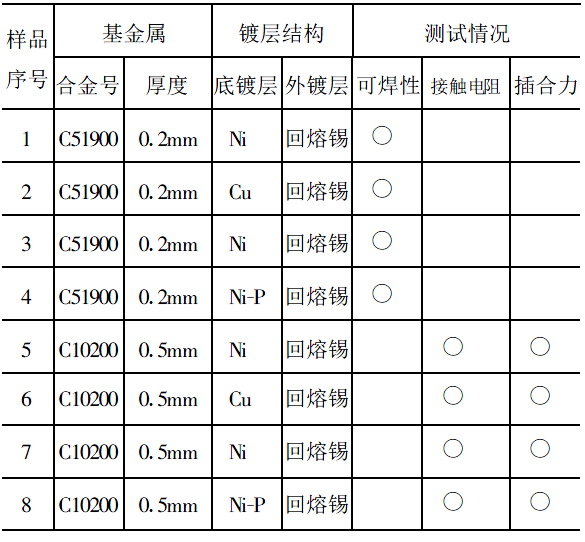

所研究材料的详细情况参见表1,电镀浴液参见表2。

表1 电镀材料规格

表2 电镀浴液

回熔工艺流程如下:将电镀锡膜加热至某一温度(如400℃),使镀锡层熔化,然后迅速使之冷却,令其固化。值得一提的是,作为回熔镀锡,它具有以下特点:(1)无金属须晶;(2)会产生一层有光泽和光滑的电镀膜;(3)形成一层高纯度锡膜。因此,回熔镀层目前已广泛地应用于汽车连接器。

2.2 可焊性

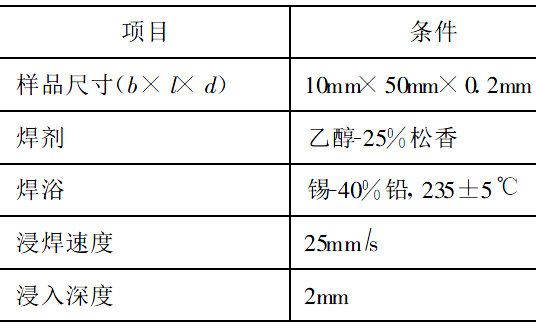

将回熔镀锡磷青铜(C51900)片(表1中的样品1~4)置于155℃的环境中保持16小时,用湿润平衡方法测量老化前后的湿润时间。评估测量条件参阅表3。

表3 可焊性测量条件

2.3 接触电阻

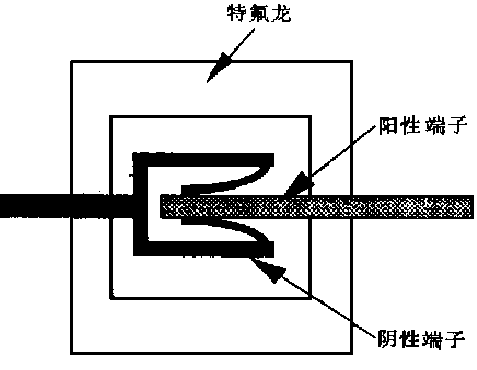

将韧铜(C10200)片及其挤压成型的阴性端子按表1(样品5~8)所示进行4种电镀,然后将电镀铜片冲压成简单的阳性端子。阴、阳端子采取相同的电镀方法。然后连接起来,用特氟隆(Teflon)固定,如图1所示。在经过500h的155℃高温老化试验后,用一只毫欧表测出端子的接触电阻。

图1 接触电阻测试端子原理图

2.4 插合力

采用一只商用镀锡阴性端子和一只简易的阳性端子来测定其接触电阻。将阳性端子插入阴性端子中,用负荷测试元件测量其插合力。

2.5 表面分析

本研究采用了放电质谱仪(GDMS)来测定电镀材料金属表面浓度-厚度分布情况。GDMS喷射速度为0.1μm/min。同样,用俄歇电子光谱仪(AES)测定表层0.5μm表面厚度分布情况。AES的喷射速度为0.016μm/min。

2.6 硬度

用0.01N测试力来测定底镀层的维氏硬度。

3 结果

3.1 可焊性

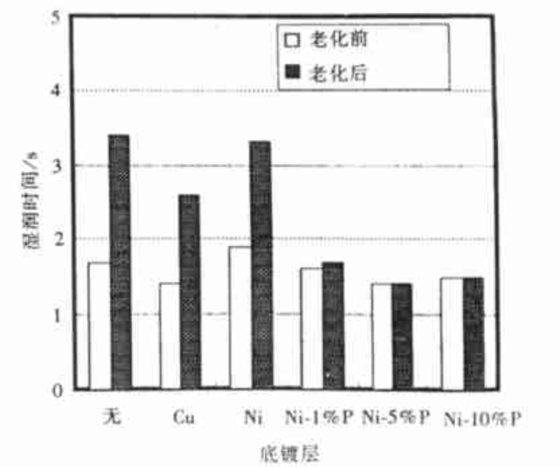

不同底镀层的回熔锡镀层的湿润时间参见图2。

图2 回熔锡电镀(155℃,16h老化后)的可焊性

无底镀/锡、铜/锡和镍/锡镀层在经过16小时的高温(155℃)老化试验之后,湿润时间大幅上升。而在电镀Ni-P/Sn中,在老化试验后其湿润时间只是稍有上升。

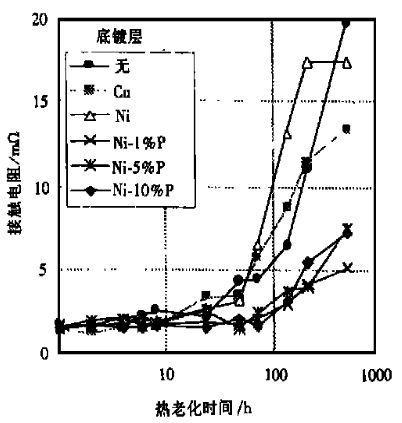

3.2 接触电阻

将不同底镀层的回熔镀锡材料的环境温度加热到155℃,测量其接触电阻。在加热过程中,每种镀层的接触电阻变化情况如图3所示。其中,无底镀/ 锡、铜/锡和镍/锡镀层在经过70小时的高温之后,其接触电阻大幅上升。加热500小时后,其接触电阻超过了10mΩ。而Ni-P/Sn镀层,其接触电阻只是略微上升,甚至在加热500小时之后,接触电阻还小于8mΩ。

图3 回熔锡电镀(155℃老化)接触电阻变动曲线

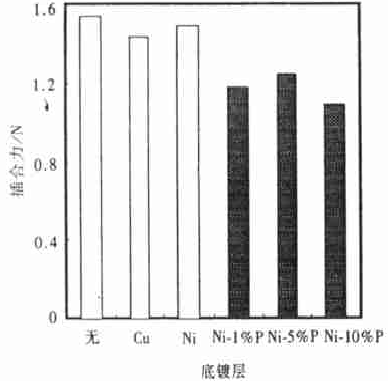

3.3 插合力

插合力测试结果参见图4。回熔Ni-P/Sn铜合金的端子插合力比铜、镍或无底镀接触材料减少约20%。

图4 镀锡端子插合力示意图

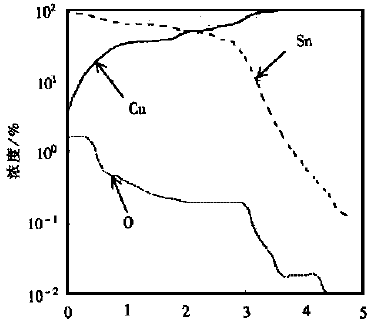

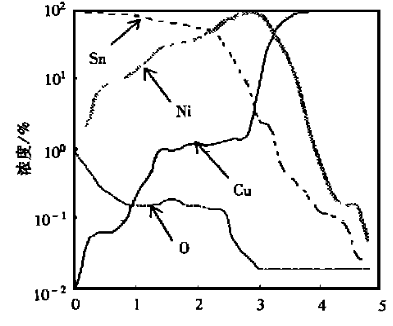

3.4 浓度-厚度分布图

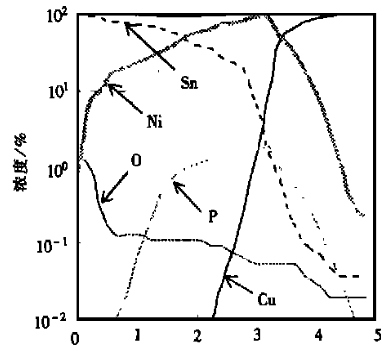

在155℃下加热16小时之后,用GDMS测量(1)Cu/Sn镀层;(2)Ni/Sn镀层;(3)Ni-2%P/Sn镀层的浓度-厚度分布情况,其分析结果参见图5、图6和图7。在CuSn镀层中,即使在表面最上端也检测出Cu和O。由此可见,扩散层已延伸至镀层表面,并被氧化,见图5所示。在Ni/Sn(质量分数为1.6×10-2的Ni)镀层中,在浅表层中检测出Cu和O(图6)。在Ni-P Sn 镀层中,浅表层中检测出了质量分数为8×10-2的Ni;而在表面2.2μm的表层以下则检测不到Cu和O(图7)。用俄歇电子光谱仪(AES)进一步对上述三种电镀材料进行表面分析。在Cu/Sn镀层中,其表面最外层可检测出Sn、Cu、O,而Ni/Sn 电镀层检测出Sn、Ni和O;Ni-P/Sn镀层则检测出Sn和O。在Ni-P/Sn镀层中,Ni是在0.3μm表面镀层中检测出的。

厚度/μm

厚度/μm

图5 Cu/Sn镀层浓度-厚度分布图

厚度/μm

厚度/μm

图6 Ni/Sn镀层浓度-厚度分布图

厚度/μm

厚度/μm

图7 Ni-P/Sn镀层浓度-厚度分布图

3.5 Ni-P镀层硬度

回熔前后,Ni-P/Sn底镀层硬度测量值参见图8。回熔处理后,其硬度增大了70HV。Ni-P底镀层具有600HV高硬度。

4 讨论

当给铜合金镀锡层加热或长期存放时,Cu和Sn会相互反应,并有选择地进行扩散。因为在贱金属端形成了一种Cu3Sn/Cu6Sn5/Sn结构。进一步加热或老化,Cu6Sn5将扩散到表层,被空气氧化后导致可焊性降低,接触电阻上升。

在Ni/Sn镀层中,由于加热或老化而形成Ni-Sn金属互化物。随后,这些金属互化物到达表面后被空气氧化。由于Cu和Ni的氧化膜紧密地粘附在镀层表面上,所以很难通过松香焊剂或端子接触件擦拭来清除掉。

从GDMS(图5、6、7)和AES测试结果来看,在Ni-P/Sn镀层中,Cu和Ni扩散到Sn镀层的速度比其它镀层慢,并且不会扩散到接触件表面。据发现,Ni-P/Sn镀层可产生锡氧化膜。这种氧化膜很容易用松香焊剂或端子接触件擦拭来清除。因此,热老化后,Ni-P/Sn镀层具有良好的可焊性和接触电阻。Ni-P/Sn镀层端子的插合力之所以较低,只是因为Ni-P底镀层硬度较高(500~600HV,参见图8)。当一种金属与锡镀层接触并滑动时,柔软金属就会产生滑动阻力。随着底镀层硬度的增大,则这一阻力会减少。这就是金属膜的润滑特性。Ni-P底镀层硬度高,故可以降低端子的插合力。

图8 Ni-P/Sn镀层剖面图

5 结论

通过对新近开发的连接器接触件的Ni-P/Sn镀层的测试,我们得出如下结论:

(1)回熔Ni-P/Sn镀层在16h的高温加热后,其可焊性没有降低;

(2)Ni-P/Sn镀层的接触电阻在加热后只是稍有增大。155℃高温加热500h后,其接触电阻仍低于8mΩ;

(3)Ni-P/Sn电镀端子的插合力比Cu/Sn、Ni/Sn和无底镀/Sn电镀端子低20%左右。

参考文献:

[1] J.H.Lau, “Thermal stress analysis of SMT PQFP package and interconnections,” ASME J. Electron. Package, vol.111, pp.2-8, Mar.

[2] W.Bolton, Engineering Materials Handbook. Boca Raton, FL: CRC, 1989.

作者简介:闻春国,译审,中国翻译协会专家会员,从事情报与翻译30余年,出版有多部译著。

广告

广告

暂无评论