电连接器产业链创新研讨

摘要 我国电连接器行业要由“制造”转为“创造”大国,产业链必须转型升级和创新。本文在阐述电连接器行业市场动态、国产替代进展和产业链现状基础上,分析了电连接器产业链存在问题和产生原因,并提出电连接器产业链创新实施要点和相关建议。

关键词 电连接器 产业链 创新

1 市场动态和国产替代进展

2022年中国连接器销售额达260.5亿美元,同比增长6.1%,占全球连接器市场份额31.5%。说明我国电连接器行业生产能力很强,继续保持世界第一制造大国地位。2022年新能源汽车电力系统运行及智能网联化发展对高压连接器、高速连接器、换能连接器需求大量增加。在光伏储能连接器领域也有良好业绩。随新能源汽车市场存量增加,充电基础设施建设步伐加快。5G基站、数据中心等新基建也成为通讯射频连接器企业稳增长的终端市场[1]。

2022年海内外对消费电子需求下降,我国智能手机、计算机设备、集成电路产量均有不同程度下降。随着国内连接器应用市场集中度不断提升,新能源汽车、光伏储能、5G基站、物联网、人工智能为国内连接器企业向高端应用领域发展,替代进口创造了条件。

出于对电连接器行业现状和发展的关注,最近我专门向中航光电、工信部电子五所、上海航天技术研究院等单位领导和专业人员就我国高端应用领域电连接器替代进口和产品质量与可靠性现状进行了调研。

调研结果表明:目前航空、航天、军用等高端应用领域使用的电连接器已基本实现国产替代。尤其引起我关注的是今年5月10日在文昌成功发射运力达7.8吨的天舟6号,新闻报道:其全部使用了国产电子元器件。作为三十年前我国载人航天工程启动初期,曾参与过当时不得不进口的太阳能帆板、复合材料模块化和玻璃烧结密封等连接器验收的老航天人内心无比兴奋和激动!

但兴奋同时仍深感到我国在电连接器产业链供应链自主可控方面,和发达国家仍存在明显差距。在关键原材料、关键零部件、关键工艺装备和检测仪器设备等方面,对国外的依存度还很高。

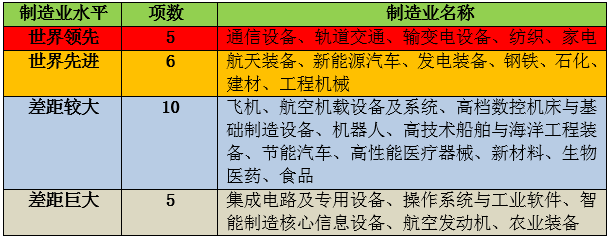

表1 2019年工信部对我国26类代表性制造业调查结果

最近聆听了工信部产业基础专家委员会主任陈学东院士有关我国制造业产业链创新的专题报告感受很深。他报告中指出:2019年工信部曾组织专家对我国26类代表性制造业进行分析,结果11类属世界领先或先进,15类与世界制造强国差距较大或巨大(见表1)。

2 产业链现状

作为机电产品广泛应用的基础元件,是一个由接触件、绝缘体、壳体等零件相互作用、相互依赖组成的具有特定功能的系统组件。电连接器产业链追溯其上游,组成的每个零件,都是由设计、材料、工艺、检测和标准等因素相互作用、相互依赖、具有特定功能的系统零件。追溯其下游,电连接器是连接整机电子、电气系统广泛使用的配套基础器件(图1)。

图1电连接器产业链示图

我国高端应用领域电连接器现虽实现了全部或部分替代进口,但由于在产品标准与试验方法、设计软件、关键原材料和关键制造工艺装备、检测仪器设备等方面仍严重依赖进口。据某企业报道进口原材料占比达70%。模具使用寿命比国外低30-50%,精冲模寿命仅国外先进水平1/3左右。通用零部件使用寿命一般为国外同类产品30-60%。

共性技术是指在很多领域内已经或未来可能被广泛采用,其研发成果可共享并对一个产业或多个产业及企业产生深刻影响的一类技术;共性技术是对整个行业或产业技术水平、产品质量和生产效率都会发挥迅速的带动作用,具有巨大的经济和社会效益且处于竞争前沿的一类技术[2]。

表2 电连接器共性技术主要内容

电连接器共性技术按内容可划分为基础性共性技术、先导性共性技术和行业性共性技术三类(见表2)。基础性共性技术主要是指电连接器产品标准化、系列化、数字化设计和制造工艺、质量检验方法、工艺参数监控和绿色环保等技术,为电连接器产业发展提供必需的基础性技术手段;先导性共性技术是指在其基础上的后续研发将开发出全新的电连接器产品,往往与新兴战略性产业发展整机配套选用直接相关;行业性共性技术是能够解决电连接器产业发展中关键性和瓶颈性技术问题,如数字化、智能化设计及制造、关键原材料和关键工艺制造技术等。

基础共性技术研究落后, 导致产品的总体质量水平与国外著名品牌相比仍存在差距。产品的一致性、稳定性、可靠性急需全面提高,短板问题突出。

3 存在问题和原因分析

(1)产品长期处于跟踪模仿

高水平自主创新很少。

(2)产业链缺乏顶层设计

基础研究不重视,产业链发展不协调,整机系统成套设备与连接器基础研究和发展脱节。改革开放初期选择依靠整机组装生产为主发展路径,导致政府和市场“重主机,轻配套”。进入世贸组织后关税降低,政府对进口材料和连接器补贴,国外连接器企业迅速占领市场,本土企业缺乏市场应用机会。

(3)产业基础共性技术研究薄弱

前期积累不夠,后期投入不足,不能满足连接器行业高质量发展需求。

(4)院所转制造成产业基础共性技术研究不夠

科技和经济融合不足。改革开放初期国外技术转移,企业引进消化暂时满足国家重点工程配套急需。但伴随经济发展和政治形势变化,国外“封锁”、“垄断”加剧,暴露“短板”和“卡脖子”问题。

(5)高校对科技经济融合,企业技术创新能力支撑不足

没有区别理论研究与应用研究,评价标准一刀切。“重数量、轻质量”,成果转化率偏低。“重短期、轻长期”,考核评估频繁,难出高水平成果。“重个人、轻团队”,难以实现团队协作。

(6)企业自主创新能力不足

企业考核体系存在弊端,核心技术知识产权欠缺。技术人员待遇偏低,人才流失严重,难以聚集高端高层次人才。

(7)产业链未形成共性技术研究的合作机制

缺乏对产业链信息梳理评估利用、平台建设和合作研究等的鼓励政策及相关管理规定,对联合研究成果的产权归属、技术转移、收入分配等方面管理不力。

要实现电连接器产业由“制造”转型为“创造”大国,必须首先从源头解决产业链基础共性技术研究和供给问题。

4 产业链创新实施要点

2023年1月17日工信部等六部门联合发布“关于推动能源电子产业发展意见”。意见要求:到2025年产业技术创新取得突破,产业基础高级化、产业链现代化水平明显提高,产业生态体系基本建成。高端产品供给能力大幅提升。到2030年能源电子产业综合实力持续提升,形成与国内外新能源需求相适应的产业规模、产业集群和生态体系不断完善,5G/6G、先进计算、人工智能、工业互联网等新一代信息技术在能源领域广泛应用。培育形成若干具有国际领先水平的能源电子企业,学科建设和人才培养体系健全[3]。

电连接器产业由“制造”转型为“创造”大国考核评估有自主创新能力、质量品牌、产业结构、制造方式、供应链和体制机制等六大指标(图2)。

图2 产业由“制造”转型为“创造”大国考核评估六大指标

4.1 加强顶层设计

要发挥工业互联网专项工作组协调机制作用,形成跨部门、跨领域、跨行业合力,完善政策体系和推进措施。鼓励各地工业和信息化主管部门、通信管理局加强协同,形成推动合力。

面对电连接器龙头企业为构筑新的产业格局而进行的频繁兼并收购,以及由此在产业链各环节逐步形成的整体优势,必须尽快“政、产、学、研、用、金”相结合建立“电连接器产业链创新体系”,完善电连接器生态环境,形成我国贯通纵横向完整的“全产业链”(图3)。

图3 贯通纵横向完整的“电连接器产业链创新体系”

早在2021年工信部就发布“重点产品、工艺一条龙应用示范方向和推进机构名单的通知”。通知指出:“为大力推进优质基础产品和先进工艺市场应用,促进上下游互融共生、分工合作的产业链协同创新格局,经自愿报名、专家评审等环节,公布了年度重点产品、工艺一条龙应用示范方向、推进机构和参与企业名单”。高速连接器作为重点产品之一,已列入工艺一条龙应用示范名单。包括产品设计、原材料、关键设备、关键工艺、应用示范及标准化建设等推进机构和参与企业。

洛阳将持续做强做优光电元器件产业,全力推动产业链供应链现代化、高端化,打造全国重要的光电元器件产业基地。力争到2025年产业规模突破千亿,依托中航光电国家企业技术中心等创新平台完成5项以上国家或行业标准编制[4]。

绵阳加快推进连接器产业集群发展,完善产业配套,强化集聚效应,以后端光电连接器、传感器研发生产及后端应用为重点,引入核心竞争力强的前端原材料生产企业、中端零件加工企业,依托华丰科技、瑞可达等重点企业集约集聚发展,强化产业链协作配套能力。

广东省珠江三角洲和深圳地区是我国电连接器产业链供应链配套最完整、发展最活跃、群聚最密集的地区。深圳连接器行业协会自2015年成立以来,在学术交流、技术咨询、人才培育、招商融资、产业园区建设、知识产权保护等方面为中小微企业牵线搭桥,构建技术服务平台取得了非凡业绩。

面对企业数字化转型升级和电连接器产业链目前形势,迫切需要有人能静下心来,去梳理分析目前产业链现状和存在问题,扬长避短研究产业链创新解决方案。产品设计、材料、工艺等多种因素都会影响质量一致性,企业要争创世界一流品牌产品,深刻认识与发达国家同类产品质量一致性差距根源,这是实现替代进口目标、提升企业竞争力的第一步。

为此,特别期盼在政府主管部门支持下,行协能联合工信部电子四院、五所等标准和质检第三方单位,组织举办材料、零部件和电连接器“产品质量一致性”团体赛。产业链上下游生产同类材料、零部件和电连接器企业都可自愿报名参加。优胜者获“最佳产品质量一致性奖”殊荣。

4.2 产业链创新和转型升级

图4 产业链转型升级及创新内容

“中小企业特色产业群认定标准(2022年版)指出:区域性产业集群己成为当前工作的中坚力量,促进培育中小企业特色产业集群,可以更好下沉高水平服务资源,优化中小企业发展环境。也有利于促进各种产业资源快速流动,放大产业协作效应,将集群嵌入全国乃至全球产业体系中,从而在产业链关键环节实现“卡位”、“补位”。产业链必须转型升级及开展补短板强链创新、扬长板强链创新和链主创新促进全链创新,增强产业链供应链韧性( 图4)[4]。

(1)补短板强链创新

科技部统计分析了全国35个补短板项目,其中34个都与原材料有关。为解决高端应用领域接触件铜材长期依赖进口的“卡脖子”短板问题,博威合金、兴业盛泰、陕西斯瑞、苏州金江等铜加工企业,和中航光电、航天电器等连接器龙头企业、中南大学、江西理工大学等高校合作开展以实现替代进口同类接触件铜材为目标的“产、学、研”结合应用基础研究取得成效,部分高强度、高电导接触件铜板带和棒线材料已能替代进口。

(2)扬长板强链创新

目前我国光伏产业在制造业规模、产业化技术水平、应用市场拓展和产业链体系建设等方面均位居全球前列。如接线盒作为光伏产业链关键组件,2022年全球市场规模达75.2亿元,我国市场规模达28.72亿元,占全球38.2%。据光伏行业协会报道:经过十余年发展,我国光伏储能产业已成为少有的形成国际竞争优势,实现端到端自主可控,并有望率先成为高质量发展的战略性新兴产业,也是推动我国能源变革的重要引擎[5]。

(3)链主创新带动全链创新

产业链链主是在产业发展中自然形成的。如新能源汽车创新带动配套连接器创新。高压连接器与电动汽车发展相生相伴,高压连接器随着新能源汽车发展不断前行,至今已发展至第四代,即将进入第五代。第三代产品新增二次解锁功能保护产品核心电气零件,保证使用者安全。第四代产品体积更小,电流密度更大,给大功率充放电提供更好的安全性和可靠性。随着大功率电流带来的高温隐患,第五代配套高压连接器极有可能与液冷技术强强联合[6]。

4.3 培育产业链创新人才

“科技以人为本”,人才是夯实行业基础共性技术,确保电连接器创新发展的第一要素。同行之间竞争,某种意义上讲就是人才博奕。电连接器产业链创新急需培育以下三类人才:一是培育熟练掌握电连接器产品设计、材料、工艺、检测、标准和软件等基础共性技术人才;二是以新能源汽车、5G通讯、大数据、人工智能等新基建项目配套需求为导向,在培育第一类人才同时,培育既熟悉电连接器制造,又熟悉各领域整机配套电连接器产品使用要求的跨界复合型人才;三是培育能致力于产业链可靠性系统工程技术研究及管理、产品智能化制造正向并行设计的跨界复合型人才。随着企业数字化转型和智能制造逐步推进,目前行业特别紧缺第二类能胜任电连接器产品应用基础研究和第三类能承担产业链可靠性系统工程技术研究与管理以及产品智能制造正向并行设计的复合型人才。

图5 多层次人才支撑体系

电连接器产业链应构建多层次人才支撑体系;包括“线上+线下”、“理论+实训”、“基地+车间”、“学校+企业”的人才培训体系和“专家智库”、“专家诊断”、“专家评估”、“专家建言”的专家协作机制(图5) 。

企业培育和拥有技术人才是件头等大事,但也决非是件一蹉而蹴的事。人才必须通过企业实际工作磨练才能成长、发现和脱颕而出。现在不少企业想走捷径,通过种种渠道从别的成功企业中挖取人才。却很少考虑如何因地制宜培育本企业能全身心投入上述三方面工作的人才。为加速培育年轻后辈早日肩负起电连接器产业链创新发展重任,特提出以下四点建议:

(1)组织举办“培育复合型人才专题研讨会”

建议行业协会征求产业链上下游企事业单位意见后,和有关高校合作组织举办“培育电连接器产业链复合型人才专题研讨会”。集思广益考虑拟定“电连接器产业链培育复合型人才行动计划纲要和实施方案”。

(2)高校和企业合作定向培养各类专业人才

高校和企业合作组织专家学者编写理论结合实际的“电连接器制造及应用技术”教材。并向国家申请设立“电连接工程制造及应用技术”专业定向培养人才。

(3)企业每年组织举办学术交流会或论文发布会

企业鼓励年轻后辈及时总结经验,撰写论文和技术总结。通过每年组织举办学术交流会论文评审,及时发现好苗子,今后有意识引导定向培养。

(4)筹建电连接器博物馆兼培训实习基地

建议行协组织筹建“电连接器产品展示室”,并向国家民政管理部门申报筹建“中国电连接器博物馆”兼培训实习基地。全面展示建国以来电连接器行业的发展里程、各龙头企业产品技术集成创新和在国家重点工程上应用成果。征集展示许多前辈珍藏的资料和实物样品,使其能薪火相传,得到传承、保护和利用。

4.4 高标准助力创新设计

图5 不同设计发展阶段的技术含量、创新程度和附加值

图5列出了不同设计发展阶段的技术含量、创新程度和附加值。我国跟踪型企业逆向设计,模仿对标产品实现功能性能就进入制造过程。没有从用户需求到可靠设计这一过程,不清楚设计可靠性要求高度。尤其是与跟踪对标产品相比,原材料、元器件供应链变化了,企业不知模仿产品设计可靠度是否能达到原设计水平。企业仅靠抓产品制造过程质量检验,难以弥补可靠性设计先天不足。现在有许多厂所还停留以满足产品功能性是否合格的低水平监管阶段。必须加强顶层设计,以争创世界一流品牌标准为目标,开展国内外同类产品质量团体赛。

现在国家技术监督局执行的国家标准是产品功能性合格的入行门槛最低标准。地区(行业)团体标准要求往往高于国家标准。国际标准兼顾发展中国家现状,还不是全球行业最高标准。处于全球领先地位的世界一流企业标准,才是行业最高标准。如为提升我国在制定国际标准中的地位,中航富士达已经累计制定 13 项 IEC 国际标准[7]。国际标准的发布标志着公司在射频连接器领域的技术领先地位。

5 结束语

未来15年电连接器产业将面临复杂多变的国际环境。美、日等发达国家争夺高端应用领域芯片、传感器、电连接器关键组件霸主地位,使高端制造业回流。印度、越南等发展中国家制定产业振兴计划,使中、低端制造业分流。我国电连接器产业面临西方发达国家+新兴发展中国家的“双向挤压”形势。三年疫情使全球产业合作格局重构,产业链纵向分工趋短,横向分工区域性聚集。我国电连接器产业链也面临“断链”“短链”风险。产业链创新一定要脚踏实地补短板、扬长板,提高企业自身核心竞争力。

电连接器产业基础能力提升,可有效辐射支撑中小微企业高质量发展,培育出大量“专精特新”小巨人企业。“专精特新”小巨人企业正是关键基础材料、核心零部件制造工艺和基础工业软件这些领域的探索者和践行者,可促进产业基础能力提升,助力打好产业链创新的攻坚战。电连接器产业链要实现由“制造”转变为“创造”,由“产量”转变为“品牌”的目标,须经过几代人前赴后继努力攀登,才能登上全球技术之颠。在电连接器细分领域,寄希望予中小微企业涌现出更多象中航富士达那样,能融入全球产业链创新发展之中的“专精特新”小巨人企业。

我作为从事航天电连接器事业三十余年老专家,期盼着经过几年,乃至数十年各位后辈同仁诚信合作努力拼搏,在世界五百强企业中,踊现出更多占有全球一流品牌标准的中国电连接器企业。

参 考文 献

[1] 连接器与开关信息 2023年第2期 中国电科40所信标中心

[2] 杨奋为 电连接器共性技术研究 机电元件 2011年第3期

[3] 连接器与开关信息 2023年第1期 中国电科40所信标中心

[4] 连接器与开关信息 2022年第5期 中国电科40所信标中心

[5] 连接器与开关信息 2022年第2期 中国电科40所信标中心

[6] 连接器与开关信息 2022年第6期 中国电科40所信标中心

[7] 连接器与开关信息 2022年第4期 中国电科40所信标中心

广告

广告

暂无评论