优化连接器以满足新兴汽车趋势

圆形连接器适合恶劣环境应用,但新的汽车设计要求连接器能够满足有限的空间要求。为此需要制造商不断开发新的连接器设计和技术,以满足汽车需求。因此,他们提供各种现成的和定制的连接器解决方案来满足应用要求。

最近消费趋势的变化促使汽车制造商不再生产大型SUV,而是转向更小、更紧凑、更省油的电动或混合动力汽车。随着消费者文化的转变,制造商在满足节能车辆规格方面面临着新的挑战——包括减小尺寸、重量和组件数量,同时提高性能、功能和耐用性。

小型化:尺寸和重量

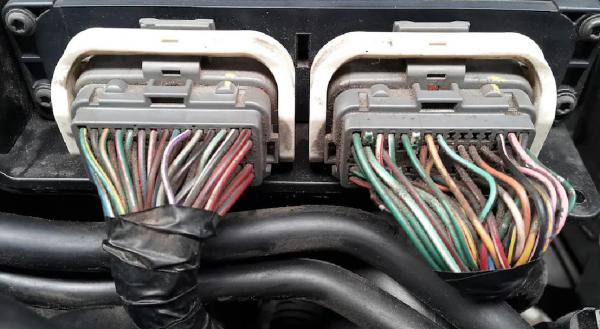

虽然圆形连接器适合恶劣环境应用,例如工业和越野车辆,但新的汽车设计要求连接器能够满足有限的空间要求,例如狭窄的动力系统隔间。同样,用于发动机、变速箱和悬架系统的传感器也受到空间限制,无法采用传统尺寸的连接器。

圆形连接器不仅必须是微型的,而且还需要符合IP69K规格的密封,并且能够承受这些环境中常见的强烈冲击和振动条件。

制造商已扩展其圆形连接器产品范围,包括微型、直径22毫米的插头设备,引脚数范围为2至7个触点,以满足这些专业汽车应用的需求,些连接器拥有高度可靠、直接串联、多引脚解决方案。由于卡口耦合连接器专门引脚对商用车和工业应用中的恶劣环境,因此具有完全密封性,符合IP67和IP69K规格,可抵抗发动机、变速箱、燃油、机油、变速箱油和制动液的腐蚀。

为了提高多功能性,微型圆形连接器可提供各种外壳,包括插头、法兰插座、传感器插座、分路器(CANJ1939)和线对线。所有版本的设计均符合变速箱和发动机应用的ISO15170(以前称为DIN72585)和ISO16750标准。

除了提供高可靠性和坚固性之外,圆形连接器还易于组装和拆卸。许多圆形连接器设计提供辅助锁定机制以提高安全性,并且通常不需要特殊的触点移除工具来解锁辅助触点插入件,从而形成用户友好的设备。除了螺丝刀之外,无需任何其他工具即可在现场解锁触点插入件,用户可以通过更简单的方法来纠正可能出现的任何问题。

微型圆形连接器还可以在插配和锁定时提供声音和视觉指示,以及多达四种不同的机械/按键和颜色编码,以避免误插。插配和装配过程中的轻松组装为最终用户提供了进一步的简化。

减少元件数量

为了降低成本并最大限度地减少设计,制造商一直在寻求能够增强功能并减少印刷电路板(PCB)上元件数量的元件。

先进的互连器件已经出现,可以保护电子系统免受电磁兼容性(EMC)、电磁干扰(EMI)和电磁脉冲(EMP)的影响。为了保护电子系统,保持电子信号的完整性至关重要,从而确保设备的整体性能。

EMI和EMP保护的传统方法包括在电路板上安装附加器件。然而,此类解决方案可能成本高昂且效果较差,而且通常不符合日益增加的房地产限制。

另外,通过将片式电容器和瞬态电压抑制器(TVS)器件安装到连接器内的柔性电路(而不是电路板),在EMI和EMP保护方面取得了进展,从而提供针对雷击引起的瞬态、电压浪涌和电磁干扰的保护,和ESD脉冲,同时符合汽车应用的成本和尺寸限制。

制造商必须防止辐射和感应对信号完整性的威胁。互连充当对电压感应瞬变高度敏感的昂贵电子系统的看门人。保护在连接器内的系统接口处最为有效。

在当今的大多数应用中,保护包括保护器件后面的电容滤波,以最大程度地为系统提供浪涌保护。从历史上看,互连制造商一直在连接器内提供有效但成本高昂的解决方案。

传统EMI/EMP保护

传统上,设计人员通过使用两种方法之一来保护其电子系统免受电压浪涌、EMP和EMI的影响,这两种方法都涉及将Transorb连接到接口连接器中的每个触点。

第一种方法涉及将设备物理连接到连接器内每个触点的侧面,并将其接地到连接器外壳。该解决方案采用了焊接设备然后包覆成型的工艺,以将设备的电极彼此隔离和绝缘。接触组件的浪涌和漏电流测试是强制性的,因为处理过程会显着影响系统的性能。使用此方法所需的设备物理尺寸较小,可最大限度地降低其功耗能力,并由于瞬态电压浪涌抑制(TVSS)和滤波组件而导致连接器更长。

第二种方法需要将预先测试的JANTX认证(联合陆军-海军技术交换)设备连接到通过电路板或其他类似技术的触点,另一端连接到外壳。这种方法提供了使用具有广泛功率处理能力的现成设备的能力。然而,引线设备的物理尺寸较大,因此需要较大的连接器尺寸,通常是长度和直径。

替代保护方法

这两种方法都是劳动密集型且成本高昂。为了提供更具成本效益的解决方案,连接器制造商开发了新的方法来在连接器本身内部进行屏蔽和过滤。

作为替代方案,最先进的柔性电路正在取代易碎的陶瓷平面阵列块电容器,其中各个芯片电容器表面安装在邻近馈通触点的焊盘上。由于馈通触点不是直接焊接到电容器上,因此几乎消除了受热冲击和振动影响的应力点。

由此产生的设计是一个坚固的滤波器连接器,具有卓越的机械性能和更高的可靠性。这些先进的连接器提供标准的滤波功能,包括高频噪声的单独隔离引脚滤波、连接器插件中的内置接地平面屏障以及系统盒表面的滤波。

例如,ITT Interconnects的Chip-on-Flex(CoF)技术根据连接器的电介质耐受电压额定值采用现成的片式电容器。片式电容器安装在柔性电路上以提供必要的滤波。TVS保护可利用CoF技术实现,只需在柔性层之一上表面安装器件,或添加带有齐纳二极管或金属氧化物压敏电阻(MOV)的单独层即可。

与传统陶瓷平面阵列技术相比,Chip-on-Flex(CoF)连接器技术在热冲击和振动方面提供了显着的性能改进。它还可以保护关键电路免受电气干扰,从而提供“杂散信号屏障”。上游并远离电子设备,而不影响系统功能和性能。

与保护整个系统的传统浪涌、EMI和EMP方法相比,采用安装在柔性电路上的片式电容器的滤波器连接器设计具有许多优点。具体来说,所需的PCB空间要少得多,符合更严格的空间限制。

此外,滤波器连接器具有接地层,因此它可以通过充当屏蔽形式提供进一步的保护。在系统或盒子级别,如果不存在接地层,则存在开放的信号路径并且有可能出现EMI。总体而言,该系统比替代电磁解决方案更加稳健。

利用现成的器件进行滤波和浪涌保护还允许连接器制造商采用自动化制造流程,从而实现高度经济高效、紧凑和轻量级的设计,同时仍然提供商业和应用所需的坚固、高性能的滤波器连接器。军事航空电子应用。

此外,CoF滤波器方法为系统设计人员提供了在设计和开发阶段定义或更改单个电路电容、接地和电磁脉冲性能的完全灵活性。

就屏蔽效能而言,将微型柔性电路安装在连接器内可以在盒子内的入口点实现多个电路。此外,连接器内的集成接地层可以最大限度地减少对电缆屏蔽的需求,从而降低成本和重量。

提高性能

近年来,由于环境问题和石油成本上涨,消费者对替代汽车技术(包括电动汽车的开发)的热情迅速增加。电动汽车量产迟缓无疑是由于缺乏支持车辆的充电基础设施造成的。

最近的一项互连创新使工程师能够满足电动汽车的充电时间要求,有助于使环保汽车长期被大众接受。此前,电动汽车锂离子电池的标准充电时间为八小时充满电。

随着2010年1月发布的SAE电动汽车J1772充电规范(美国和日本针对1级和2级电动汽车充电采用的标准),汽车市场需要一种能够通过严格的UL2251认证的坚固耐用的耦合器。此外,该应用需要高电流充电解决方案,能够为任何电动汽车提供快速、轻松且安全的充电。

互连制造商已经满足了对高电流解决方案的需求,并将2级充电时间缩短了50%。电动汽车互连充电解决方案利用标准ITTVEAMCIR系列后壳、法兰垫片和安装板,提供增强的电缆管理系统,该系统采用坚固且经过验证的技术,在入口侧配有接地引脚触点,可在四小时内提供最大充电或较少的。

充电互连系统采用单入口设计,可进行1级和2级充电。这种先进的充电解决方案还采用高效电源接触技术,以最小的修改提供灵活的功能,涵盖从低15A/120V到高75A/240V的功率曲线。

J1772入口配有五个触点:两个电源、一个接地和两个信号。电源和接地触点具有防触摸功能,标准入口可处理高达75A的电流。事实证明,灵活的互连系统在每条功率曲线上均满足或超过电气和机械UL规范以及SAE1772规范。

所有塑料材料均符合UL746C的F1等级,并且耐发动机油和紫外线。IP44密封充电解决方案的额定循环次数超过10,000次。

结论

满足节能车辆要求的连接器在下线时考虑了尺寸、重量、坚固性、功能和性能。创新解决方案必须至少增强汽车设计中考虑的这些特性之一。

广告

广告

暂无评论