水下密封连接器技术概述

摘要:水下密封连接器是一种能够在水下环境使用,连接电源和传输电压信号的连接器。该类连接器广泛应用于水下潜航器、探测器,以及其它舰船和海上平台的水下电子设备中,是整个海洋工程仪器设备、工程系统、网络中的关键节点,它们直接决定了电子设备的工作寿命、性能及可靠性。与国外相比,国内水下密封连接器技术还有较大差距,本文对水下密封连接器设计及工艺技术进行了简要概述。

关键词:水下;密封;连接器;技术。

1 引言

不同的应用环境,对不同的连接器产品有不同的要求。水下密封连接器是一种能够在水下环境中使用,连接电源和传输电压信号的连接器。它广泛应用于水下机器人、潜航器、探测器,以及其它舰船和海上平台的水下电子设备中,随着武器装备和海上平台的更新换代,连接可靠的水下密封连接器,变的越来越不可或缺。

军用电子设备和海上平台电子设备使用的水下密封连接器,对传输连接节点的要求非常高,必须满足恶劣复杂的海洋地质环境,特别是深潜带来的巨大水压,以及各种海上突发情况。水下密封连接器是整个海洋工程仪器设备、工程系统、网络中的关键节点,它们直接决定了电子设备的工作寿命、性能及可靠性。

水下密封连接器最早是由美国Marsh&Marine公司在20世纪50年代推出的,其采用橡胶模压结构方式。从上世纪六十年代起,国外水下密封连接器技术获得迅猛的发展,SUBCONN公司、SOURIAU公司以及SEACON等著名公司都相继推出水表面连接器、水下连接器等系列产品。目前,国外水下密封连接器已经能够满足全海深应用需求。世界范围内,研制、生产、销售水下密封连接器的著名厂商多达数十家,主要集中在欧洲、美国等地区和国家。

国内水下密封连接器的研制和生产起步相对较晚,无论是设计技术,相关新材料、新工艺研发方面,还是生产、检验以及相关标准、规范制定方面,均与国外有很大差距。尤其是在高端水下密封连接器技术领域,我国尚处在起步或跟跑阶段,还有相当长的路要走。

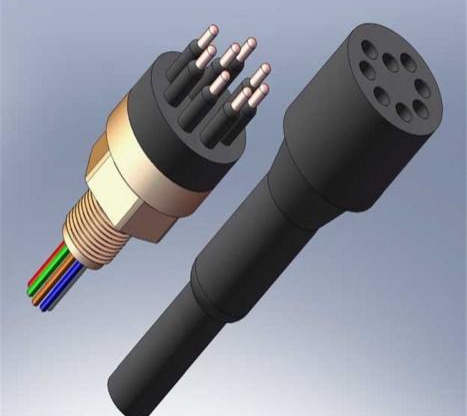

图1 水下密封连接器图示

2 水下密封连接器分类

水下密封连接器的分类方式有很多种。按照插合方式来分类,水下密封连接器可分为干插拔水下密封连接器、湿插拔水下密封连接器以及水下插拔连接器;按功能分类,水下密封连接器可分为水下密封电连接器、水下密封光纤连接器、水下密封光电混合连接器;按结构分类,水下密封连接器可分为金属壳体与绝缘体装配式水下密封连接器、橡胶模压成型水下密封连接器以及玻璃烧结水下密封连接器。每个类别都具有鲜明的特征及应用特点,在应用领域既有交叉又各有侧重。

图2 橡胶模压成型水下密封连接器图示

3 设计要求及注意事项

水下密封连接器的耐水压等级表示其可以承受海水(或淡水)压力,对应一定的工作水深。常见的水下密封连接器的耐水压等级对应的水深有500m、1000m、7000m、11000m(全海深)等。由于该类连接器的承压能力强、密封性能指标高,因此,在连接器的结构、材料设计、制造工艺、试验方法与可靠性要求等方面与普通连接器存在很大的差别。

3.1关键零件材料

很多该类连接器要求长期在水下使用,并且要保证插头、插座防水密封,同时要求保证横向水密和纵向水密,由于环境条件特殊要求,防潮湿、防霉菌、防盐雾的三防设计是研制的重要任务,因此在材料选用上要进行特殊选型设计。

1)密封材料的选择

用于水下密封连接器的密封材料一般为橡胶,如氯丁橡胶。密封材料在该类连接器结构中承担了密封和绝缘两大任务,因此在密封材料的选择上不仅要考虑材料的弹性、耐腐蚀性、粘接性能,还要考虑材料的绝缘性能。

2)接触件材料选择

接触件是连接器最关键的零件,需要具有优异的弹性,较高的硬度,耐磨性和延展性,能满足弹性接触件对接触压力、插拔力和插拔次数的要求,且表面需要具有优异的抗氧化能力,以及极低的接触电阻,从而保证电接触的可靠性。弹性接触件(如悬臂式插孔)材料一般选用锡青铜或铍青铜材料。

3.2结构设计

1)连接器壳体设计

水下密封连接器的耐水压性能是结构设计的基础,水下密封连接器的壳体承受的水下压力较大,而且连接器外壳作为支撑结构件,不仅起到支撑接触件、连接内部结构件的作用,同时还起到连接和固定作用,并便于拆装;因此,根据不同水深和插接要求,对结构与材料设计和选型十分重要。通常情况下,壳体结构设计采用高强度、防锈蚀的不锈钢或钛合金材料,壳体耐压的关键部位可考虑设计加强筋结构。

2)水密电缆及接口设计

水下密封连接器需要与电缆适配才能实现预期的功能。所以,在进行产品设计时,应注意对水密电缆与水下密封连接器的接口进行匹配设计。一般情况下,连接器尾部密封可采用加压式密封方式(即在橡胶密封垫片上施加轴向压力使密封垫片径向胀大,压到电缆和连接器内壁阻隔流体),或者采用硫化的方式进行尾部密封。

3)接触件结构设计

接触件是连接器中最关键的零件,接触件结构形式直接关系到连接器电(光)信号传输的稳定性和可靠性,在深海环境中,橡胶材料在强大的外压下受力会导致弹性接触件保持力下降,电接触不稳定。所以,合理可靠的接触件结构设计,是实现水下密封连接器可靠工作的必要条件之一。为悬臂式插孔加装保护套,或者选用冠簧式插孔,都是现阶段选用较多的方案。

4)密封结构设计

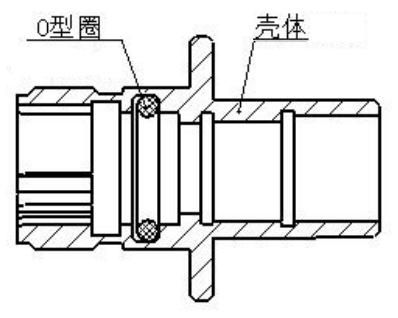

设备在水下工作期间必须能够保持传输性能的正常,并保持系统机械连接的可靠。其连接器头座之间必须保证密封的可靠性,杜绝外部海水通过连接器进入设备舱体内部,从而确保内部设备的安全性。因此,水下密封连接器密封性能的结构设计十分关键。可以参考国军标GJB 7244-2011《潜水电连接器通用规范》及以往同类连接器的研制经验设计密封结构。通常情况下,为实现连接器插合密封的可靠性,插头或插座端会设置O形密封圈,以阻止连接器插头和插座配接后外壳渗漏。以插座安装密封圈为例,O形密封圈安装在插座壳体的沟槽内,在插头和座对接后,两壳体对密封圈适量的压缩即可实现密封。产品设计过程中,应根据环境温度、工作压力、介质材料等因素合理选择O形密封圈的材料、硬度,并对O形密封圈的压缩率、挤出极限和间隙进行计算,确保密封结构的合理。水下电连接器所采用的O形密封圈大多安装在沟槽内,而O形密封圈在沟槽内的初始变形的合理确定对于实现密封起着至关重要的作用。一般情况下,密封圈初始变形量与密封圈截面直径d的比例应为15%。

图3 O型密封圈图示

图4 O型密封圈应用示例

适配密封圈的沟槽尺寸可以按照GB/T3452.3-2005《液压气动用O形圈橡胶密封圈沟槽尺寸》设计;同时,还可针对大水压环境进行力学分析。在压力作用下,O形密封圈弹性体将贴紧不规则的密封表面。被密封的表面应满足一些基本的要求:密封表面上不得有开槽、划痕、凹坑等缺陷。

4 典型加工工艺

水下密封连接器的生产过程中,经常用到的加工工艺包括零部件的机械加工工艺、表面处理工艺、表面涂胶工艺、橡胶硫化工艺、注塑成型工艺、环氧树脂胶灌封工艺和焊接工艺等。其中,与常规连接器相比,表面涂胶工艺、橡胶硫化工艺和胶灌封工艺为相对特殊工艺。

4.1 表面涂胶工艺

零件在硫化之前,需要对其进行表面涂胶处理,这样才能达到较好的粘结性能。一般采用刷涂法,即选择尺寸合适的软毛刷,蘸取适量的特定胶液,对表面活化处理后的零件进行涂刷。需要注意的是,涂刷要均匀,同时,应注意顺着一个方向刷涂,不应往复刷涂,以免带入气泡。

4.2 橡胶硫化工艺

橡胶硫化工艺是水下密封连接器生产过程中应用最普遍也是最关键的工艺。它主要解决的是水下密封连接器纵向水密(即连接器在非插合的状态下仍然具备单独的水密特性,不会使水通过连接器进入设备内部)的性能问题。橡胶硫化是指橡胶的线型大分子通过化学交联而构成三维网状结构的化学变化过程。橡胶加入硫化剂经热处理或其它方式,橡胶分子之间会产生交联,从而使其性能得到改善,尤其是弹性、耐热性、拉伸强度和耐有机溶剂的不溶解性。橡胶硫化工艺的三个基本要素包括硫化温度、硫化压力和硫化时间。

4.3灌封工艺

灌封工艺也是水下密封连接器生产制造的常用工艺。灌封在增加水下密封连接器自身强度、抵抗外部环境水压力的同时,还能使连接器接触件获得良好的定位(固定和保护),并使其具备良好的绝缘性能,以满足使用需求。由于水下密封连接器承压大、密封性要求高,尾端的灌封胶固化后不允许有气泡产生,否则容易渗水导致电性能失效。因此,通常灌封和固化需在真空环境下,避免灌封胶产生气泡。

5 结语

随着国家对海洋的开发和利用以及光纤通信技术的发展,舰船、潜航器和各种水下设备的制造与使用越来越多,用于连接水下设备的水下密封连接器也得到了快速的发展。现阶段,国内水下密封连接器技术,尤其是高端水下密封连接器技术方面,与国外相比还有较大差距,本文抛砖引玉,对水下密封连接器设计及工艺技术进行了简要概述,以供参考和讨论。

相信,随着海洋工程和装备技术领域的发展以及科学技术的进步,国内水下密封连接器技术也会得到进一步的发展,从而实现从跟跑、并跑到领跑超越。

参考文献:

[1] 何立岩,李智刚,等.《水密连接器理论及应用》,科学出版社。

[2] 叶杨高,朱家远,李锦华.国外水下连接器的发展.光纤与电缆及其应用技术。

广告

广告

暂无评论