连接器焊点脆化机制及其解决方案

摘 要:电子组件无铅焊料的变化要求我们在电子元件和基板上用纯锡或软金等材料取代锡-铅可焊端接饰面。金存在着焊点脆化风险,这可能会降低焊点的机械寿命。我们通过几个案例研究,清楚地了解这些材料及其焊点脆化机制。我们确认了两种常见的机制,并验证了金镀层可能让焊点劣化的另外两种方式。这两种常见的焊点脆化机制是,1)金镀层从SMC焊点的一侧熔解,以AuSn4化合物形式在焊点的另一侧端接面析出;2)金从SMC端接面完全熔解,导致焊点合金重量百分比过高。其他方式是,3)手动焊接工艺温度很高,足以熔解镍和金;4)缓慢熔解的硬金表面镀层在镀通孔焊接过程中不完全熔解,通过固态扩散形成AuSn2化合物层。文中提供了每个案例的近视图和横截面图像,标注其SEM/EDS组成信息,提供了产生3.0和4.0重量百分比时金的焊点合金的体积表,并讨论了焊点脆化问题及可靠性解决方案。

关键词:连接器;焊点;脆化;解决方案

1 引言

可靠的雷达电子硬件的制造往往依赖于电子部件和互连基板的高质量金属表面镀层,而提高表面镀层质量的组件加工可生产性参数包括可焊性和引线接合性。金和钯可广泛应用于表面镀层设计,以提高可焊性和引线接合性。厚的纯金表面可以用来增强导线的接合性。不过,对于引线接合来说,金层太厚也不利于焊接,会导致焊点脆化。此外,电子元件也需要金作为接合面或磨损面,导致焊点合金设计过厚和/或纯度过低,无法达到最佳焊接效果。与原始焊点合金相比,如果在焊点合金液相形成焊点过程中金或钯熔解得过多,则所得到的焊点合金的组份、机械性能和寿命可能会发生变化。

电子组件需要用某种焊点合金焊接起来,以实现其相应的功能。焊点成分的变化会影响其机械性能,由此产生的寿命可能存在不确定性,或出现降低。焊点退化可能发生在竣工条件下,或暴露于应用场所的环境应力之后。如果金或钯在焊接过程中不完全熔解,那么,残留的金或钯表面镀层与焊点中的焊料之间可能会出现固态扩散现象,从而在硬件使用寿命期间因金相变化而出现可靠性问题。

鉴于上述理解,焊点脆化可定义为焊点因金或钯熔解其中或与之发生化学反应而致使其耐久性(寿命)发生变化。锡基焊点中的变化可分别由来自金和钯表面镀层中金属间化合物AuSn4或PdSn4来表示。这些化合物可能出现在焊点主体中,也可能出现在表面镀层接合面,或两者皆有。与软焊料合金相比,这些化合物较脆,所以在受到机械应变时,焊点的坚固性随之降低。

根据焊点的组成,冲击强度和应变率敏感度等基本机械性能可能会发生变化,而且会受到焊点形成过程中化合物增量的影响。如果富锡焊点中存在上述富锡化合物之外的金-锡或钯-锡化合物,则表明在焊点形成过程中没有达到平衡状态,这就进一步降低了焊点的金相可靠性。在电子元件的使用寿命期限内,当焊点试图达到平衡时,焊点的特性就会发生变化。

2 问题描述和方法

当锡-铅焊点表面镀层被禁止用于手机和相机等低临界应用时,成功使用金饰面的挑战增加了,因为人们担心废弃电子产品中的铅(Pb)会渗透到供水系统中。

随着这项禁令的实施,金和纯锡的使用量增加了。然而,纯锡焊点表面镀层由于晶须生长往往存在短路和熔断问题。

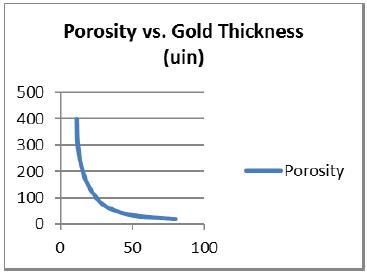

金所面临的挑战是,它与钯和铜一样,会导致软焊点脆化。我们需要知道焊点合金的最大厚度,以防止过度脆化。电解金也有一个最低厚度要求,以防止孔隙率降低可焊性质量。热氰化物镀金工艺曲线参阅图1。

图1 孔隙率与电解金厚度关系曲线。电解金厚度为11.4至80微英寸

不过,金通常来说属于可焊性较高的焊点表面镀层材料。下面,我们提供几个焊点材料的焊点脆化机理的研究案例,并提供每种焊点脆化机理在其制造或设计中的解决方案。

在回顾和总结重量百分比计算之后,我们可以将典型的焊点合金和钯镀层以及焊料体积数据输入重量百分比计算公式,以便对现有标准提出一些改进措施。目标是防止焊点脆化,并提高焊点和导线连接处焊点合金和钯镀层的可靠性。

2.1案例研究1-金锡化合物在界面上析出

2.1.1 案例研究1-数据

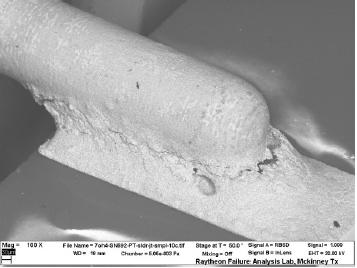

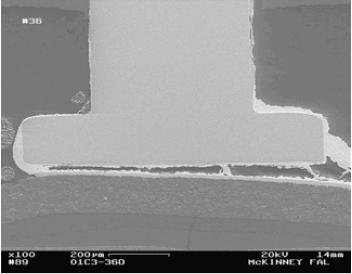

用Sn63Pb37焊点合金对镍表面镀金连接器插针(插针)进行焊料热浸。焊点合金层完全熔解。在熔融状态的锡铅焊料中,焊点合金熔解得很快。然后将插针侧面焊接到电路板焊盘上,镍焊点表面镀层设计图案也采用镀金层。焊盘不进行热浸焊,因为它的金层足够薄,可以避免焊点中的焊点合金过度脆化。焊接后,插针位置出现明显的焊点裂纹,如图2所示。

图2 插针到SMC电路板焊盘的焊点可看出有一条裂纹(100X)

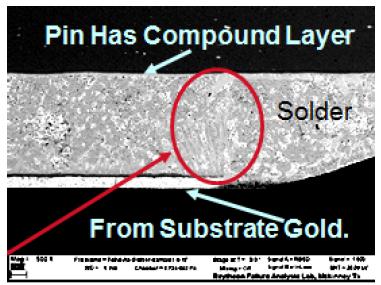

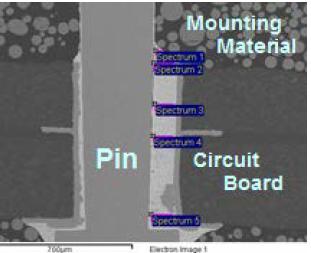

下面我们对焊点合金进行失效分析,其横截面数据如图3所示。

图3 焊点合金从基板上的焊盘中熔解(底部黑色层),并且在在焊点(见椭圆形)和插针(顶部黑色层)上可见(500X)

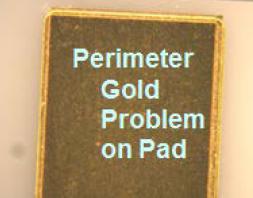

我们对电路板焊点做了检查,发现有一个缺少镀镍扩散边界层的周缘部分,见图4所示。需要说明的是,按照对镀层的设计,镀镍层是用来完全覆盖住一层较厚镀金层,在镍镀层之上还镀覆了一层较薄的、可焊的金层。

图4 电路板焊点俯视图显示镍并未覆盖厚金层的周边

2.1.2 案例研究1-结果

电路基板焊点设计采用镍镀金,但镍区并没有完全覆盖镍下的那一层镀金层。厚金层的周边区域可以进入焊点。在焊接过程中,周边的金大量熔解。固化时,大部分金-锡化合物实际上沉积于焊点另一侧的插针上。当焊点开始冷却和固化时,首先发生的是AuSn4焊点合金在插针上和焊点中沉积(固化温度:217℃),然后是锡-铅焊点固化到AuSn4上(固化温度:183℃),导致插针处的焊点界面较弱。

图5 改进后的焊盘电镀设计的横截面(45X),右边是其近视图(600X)

连接器插针经过焊点热浸,但金-锡化合物沉积于其上,导致焊点较弱,致使插针处出现焊点脆化。由图5可见,我们在金焊盘上完全覆盖了一层镍。这样就形成了一个牢固的焊点,没有出现脆化。

如图5右边箭头所示,当薄的深灰色镍层焊点完全覆盖厚金层周边顶部和侧面时,我们看到了焊点中没有金-锡金属间化合物的证据。M. H. Bester先生发现,在Sn63Pb37焊点合金中可以观察到金-锡化合物焊点的针状或片状结构之前,需要有1-2重量%的金含量。

插针处的焊点界面分离可以通过改进焊点上的电镀工艺设计来解决。焊点上没有形成大量的AuSn4焊点合金,插针上或焊点中也没有检测到AuSn4焊点合金。最重要的是,插针处接合得非常牢固。

2.2案例研究2-软钎焊点中的过量金

2.2.1 案例研究2-数据

焊点的表面贴装(SMC)连接器插针并不总能顺利地插合和拔出。连接器如图6所示,其插针焊点失效情况如图7所示。

图6 SMC连接器中心插针有时无法进行插拔

图7 失效插针焊点截面图像(100X)

图8 插针焊点的截面图(100X)

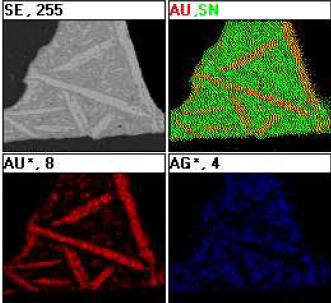

图8左边圆角的近视图如图9所示。我们用配有能量分散光谱仪的电子扫描显微镜(SEM /EDS)测量了图10中类似近视图圆角的成分。其检查量包括大部分焊点区域。结果发现金含量为10重量%。焊点合金为SnAg3.7。我们按照类似的方法测量了第二个焊点区域,发现其金含量为11重量%。

图9 图8左边角焊点近视图(775X)

图10与图9类似的角焊缝,显示金、锡和银的分布形态

依据不同的焊点盘料量、浸锡过程和三种焊接工艺温度因素,我们进行了32组试验。该试验仅适用于插针焊点组件所用的专用设备和工艺。

2.2.2 案例研究2 - 结果

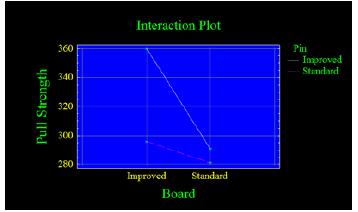

在各项因素最优化之后,插针的拉拔强度显著提高,数据如图11所示,实际效果如图12-14所示。

图11 减少插针和电路板上的焊点合金,增加板上的焊点量,以利于提高插针的拉拔强度(克)

图12 在插针拉拔测试中,插针到电路的焊点强度非常高,以至于电路焊点和电路板材料从板上被扯掉

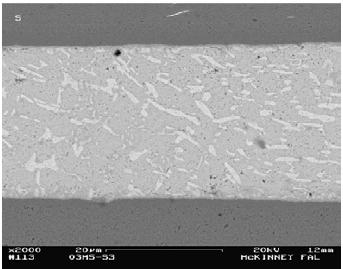

图13 从减少金含量和减少气孔的角度验证了焊点质量的提高(100X)

图14 图13中焊点近视图(2000X)展示采用实验性设计的优化设置后,去除了焊点和插针上残留的未熔解金

按照设计性试验规程,我们采用一项试验性设计(包括装配前的除金步骤)去除了软焊点中过多的焊点合金,然后进行了一次验证。

2.3 案例研究3–高温手工焊接

2.3.1 案例研究3–数据

图15所示的焊接SMC连接器失效分析表明,焊点脆裂与Sn63Pb37焊点合金中过量的金和镍有关。我们对图中最显要位置所显示的水平裂纹进行了横截面分析,参见图16。用SEM/EDS评估了横截面微观结构中的金相组成。

图15 出现焊点裂纹的焊接SMC连接器。箭头指向横截面所在位置

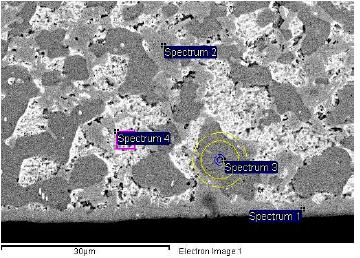

表1显示焊点的总体组成。其中,检验区域包括图16中的整个焊点。该区域不包括界面区域(Spectrum 1),以避免附近的镍元素信号导致测量出现误差。我们在不同的横截面上进行了四次测量,结果如表1所示。焊点合金的平均重量百分比为3.6%,镍的平均重量百分比为1.3%。

表1 图16中整体焊点的组成成份

表2 图16中标记为“Spectrum 2”的金相组成

表2显示了图16中标记为Spectrum 2的中灰色金相组成。根据原子百分比数据,其金属间化合物金相被确定为(Au0.45Ni0.55)Sn4焊点合金。

图16中的Spectrum 3和4分别被确定为富锡相和富铅金相。此外,我们获得了连接器制成金镀层厚度的数据。其金镀层厚度为0.70微米(28微英寸)。电路板表面处理方式为化学镀镍浸金。

图16 脆裂焊点横截面图,有附着于电路板焊盘的焊点合金近视图(2200X)。

2.3.2 案例研究2 - 结果

一个多功能小组根据以下分类列出了可能出现的失效原因。

1) 材料;

2) 机器;

3) 流程;

4) 环境;

5) 人员;

6) 方法。

其中,材料类有两种原因,工艺流程和方法类各有一种原因。材料类的两种原因是焊点合金的厚度和使用的焊剂。焊点合金的厚度在IPC-AJ-820A规范中可规定为金的重量百分比最大为3至4重量百分比。在手工焊接过程中,焊剂在此温度下需要很长时间。工艺流程类的原因是产量低于预期,导致返工率高于预期。方法类的原因是焊接中散热设置值较低,这就需要设置更高的手动焊接温度。手动焊接的这个高温是从鉴定阶段(Au0.45Ni0.55)Sn4中的镍含量推断出来的,与预期的化合物AuSn4的典型针状或片状结构相比,其形态较为异常。

手工高温钎焊可以通过四项改变进行修正:1)使表面贴装连接器的表面镀金层更薄;2)使手动焊接用的助焊剂更适用于生产;3)改进焊接工艺,使加工零件一次性通过、产出量也更高;以及4)改进返工工艺,采用散热效果更好的焊接安排。

目前,对高温手工焊接的分析表明,高温除了会导致金熔解外,还会让镀镍层的很大一部分也发生熔解。与金-锡化合物焊点脆化情况不同,金-镍-锡化合物的焊点脆化并没有业界接受和规定的重量百分比限定范围。

2.4案例研究4-硬质金表面镀层

2.4.1案例研究4-数据

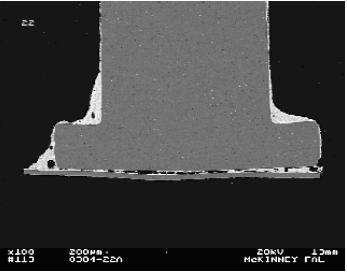

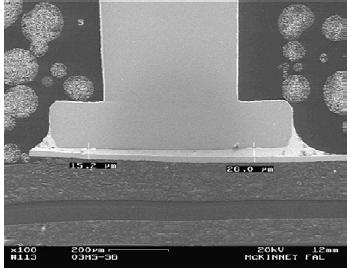

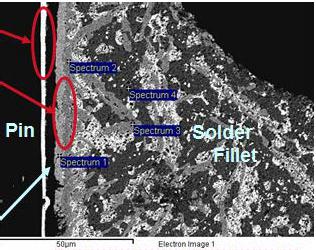

如图17所示,在电路板的电镀通孔上焊接一个镍表面再镀覆硬金的插针。我们发现,由Sn63Pb37合金组成的焊点脆化在焊接后出现了一个角裂纹,如图18所示。横截面分析显示,在此角焊缝区域,插针上的金在焊接过程中并未完全熔解。

图17 插针在电镀通孔焊点中的横横截面图(150X)

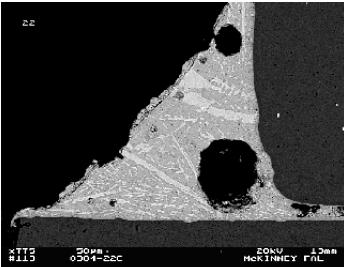

我们对类似焊点脆化进行了更严格的检查,发现其裂纹具体位于插针上的残余金层和AuSn2金属间化合物层之间,如图19所示。与AuSn2相邻的是连续的AuSn4层。此外,我们发现在整个角焊点中都分布有典型的AuSn4化合物。

图18 显示与针脚呈分离状态的角焊点裂纹近视图(275X)

图19 裂纹微观结构,显示角焊点中金镀层残余物(上部椭圆形)、裂纹(下面箭头处)和AuSn2/AuSn4双组分化合物层(下部椭圆形)(700X)

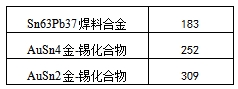

表3所列的焊点合金和化合物熔点对我们有一定的参考意义。在焊接过程中,一般不会达到AuSn2熔点。有人提出,高熔点的AuSn2化合物是通过固态扩散形成的。相反,在焊点仍处于熔融状态时,镀金层开始熔解并与锡反应,形成AuSn4。

表3 焊料和化合物的熔点(°C)

因此,在焊点固化、冷却过程中,金与AuSn4之间发生了快速扩散。通过这种扩散就形成了与之比邻的AuSn2层。注意,AuSn2只是作为AuSn2/AuSn4双组分化合物界面层的一部分,并没有分布在角焊点中。

扩散削弱了金与AuSn2界面的结合强度,局部角焊缝收缩产生了足够的剥离应力,导致裂纹产生。考虑到镀层可能包含有高达20%的空隙,固态扩散可形成累积空隙界面,从而产生一种弱化或空隙层。此外,我们也知道固态扩散和反应速率取决于电镀工艺产生的表面镀层的应力状态。

2.4.2案例研究4-结果

通过分析可以确定,AuSn4是在焊接过程中形成的,并且附着在残留的金层上。在冷却过程中,就在焊点固化之后,在界面处形成了额外的金属间化合物AuSn2,并出现焊点脆化。

表4 金硬度和纯度规范

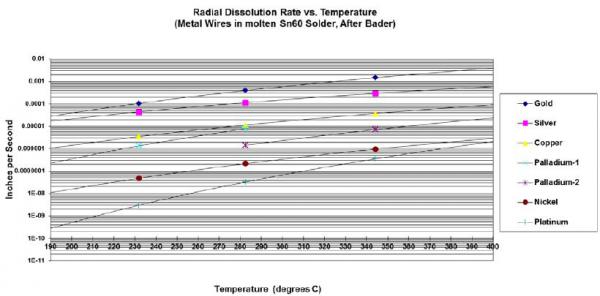

硬金表面镀层可能是AuSn2形成(并导致焊点脆化)的原因,不仅因为表面镀层采用金,还因为它含有镍或类似的硬化元素。从表4可见,硬金的杂质含量至少是软金的3~10倍。这种硬化杂质在焊料中的熔解速率比金的熔解速率慢得多。镍在230℃的熔融状态的Sn60Pb40焊浴中的熔解速度是每秒0.05微英寸,金的熔解速度则是每秒100微英寸,如图20所示。

金的硬化减缓了金的熔解速率,导致焊点固化后金残留的厚度增大,增加了扩散量,并形成AuSn2,导致裂纹的出现。

图20 Bader之后,金属丝在熔融Sn60Pb40焊点合金中的径向熔解速率与温度的关系(图表外推超出数据范围)

对于硬金表面镀层,我们的解决方案是以可控的方式对插针进行热焊浸渍,以完全熔解镀金层。这样,插针就有了一层可焊的、基本上不含金的表面镀层,焊点脆化问题也由此得以解决。

从上述案例中我们得出一个经验,那就是对焊点脆化进行横截面检查,以确保金镀层在焊点形成过程中完全熔解。如果不知道金的硬度和纯度,那么横截面检查就显得更为重要,以验证金的完全熔解,以便防止焊点脆化。

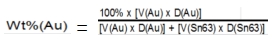

通过下列公式,我们计算出软钎焊点脆化中金的重量百分比。

式中,V(Au)是金的体积;

V(Sn63)是焊点的体积;

D(AU)是金的密度;

D(Sn63)是Sn63焊料的密度;

Wt%(Au)是焊点脆化中金的重量百分比。

3 总结

J-STD-001F认为,金的焊点脆化是电气和电子组件焊接过程中的一种缺陷,凸显理解下列内容的必要性:

1) 焊点脆化机制;

2) 经验证的解决方案;

3) 确定具体标准的可行性。

本文介绍了四个焊点脆化的案例研究,三个是Sn63Pb37,一个是SnAg3.7焊点合金。每个案例都给出了解决方案,并提出了这些解决方案对无铅合金和标准的适用性问题。

在第一个案例中,金-锡化合物沉积于上面没有任何金的表面贴装导线上。基板上有一层厚金,本应用镍镀覆,但厚金层的周边没有镀覆,导致金在焊接过程中大量被熔解。这种情况说明了金熔解后AuSn4金属间化合物形成并沉积于界面以及焊点主体中的常见焊点脆化机制。简单地重新设计一下镍镀覆层就能解决这个问题。

在第二个案例中,表面贴装的焊接式连接器插针和基板焊盘都含有太多的金,且焊料体积又太小,导致金的重量百分比太高。我们通过扫描电子显微镜和能量分散光谱仪测量了焊点的金含量。这表明,我们不必总是依赖计算来获取这一数值。我们通过一项重复了32次的试验来为某特定制造设备优化了除金过程工艺、焊料体积和三项温度设定。验证样品的横截面表明是成功的。

第一和第二个案例显示了常见的焊点脆化机制,而第三和第四个案例则提供了一些不同的信息。在第三个案例中,我们对表面贴装连接器采用手动焊接方式。在电气试验过程中,焊点出现开裂现象。为此,我们成立了一个多功能小组,做了因果调查,找到了四个原因。通过微观结构分析,我们发现手工焊接温度过高。金和镍的焊点脆化形成了金属间化合物(Au0.45Ni0.55)Sn4,其形态与AuSn4不同。我们通过更好的散热配置降低了焊接温度。此外,我们改进了焊剂,并使用了更薄一点的镀金连接器。

在第四个案例中,插针上的硬金表面镀层导致焊点在通孔电镀应用中发生焊点脆化。横截面分析显示,在角焊缝区域,并非所有的金都从插针上熔解掉。AuSn4一开始附着在残留的金镀层上。通过扩散形成了AuSn2,由此产生了AuSn2 /AuSn4双组分化合物层,并从镀金层上脱落下来。与纯金相比,硬化的金在焊料中的熔解速度极其缓慢。金的硬化减缓了金的熔解速率,导致焊点固化后有残留的镀金层,导致AuSn2的形成,并出现焊点脆化。硬金需要完全熔解。

就行业和标准制定而言,这些案例研究结果和解决方案对无铅合金也同样适用。我们展示了如何将金和钯的重量百分比限制转换为最大镀层厚度,在装配过程中提高可焊性和引线结合性,以及现场焊点的可靠性。

参考文献:

[1] H. Leidecker, J. Brusse, “Tin Whiskers: A History of Documented Electrical System Failures,” nepp.nasa.gov/whisker/reference/tech_papers/2006-Leidecker-Tin-Whisker-Failures.pdf – (Greenbelt, MD: NASA Goddard Space Flight Center, April, 2006).

[2] P. T. Vianco, “Lead-Free Surface Finishes: Compatibility with Assembly Processes and Interconnection Reliability” (Edina, MN: Surface Mount Technology Association, SMTA Webinar, January, 2007), pp. 35-36.

[3] G. Milad, D. Gudeczauskas, G. O’Brien and A. Gruenwald, “A Study of the ENEPIG IMC for Eutectic and LF Solders,” SMTAI 2010 (Edina, MN: Surface Mount Technology Association), pp. 991-998.

广告

广告

暂无评论