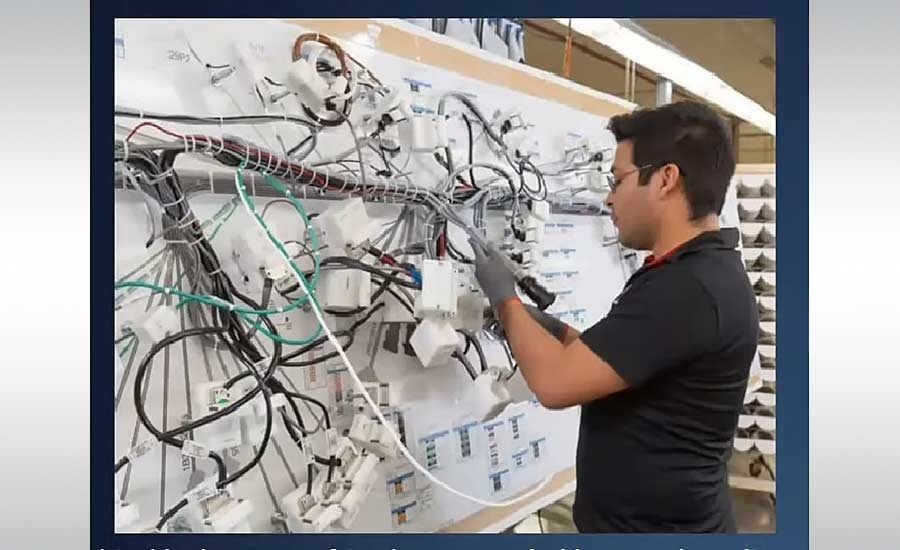

线束装配商正在使用3D打印定制连接器

多年来,线束制造商仅将3D打印用于基本夹具和工具、原型应用或对成品线束进行连续性测试所需的连接器。不过,现在,3D打印机供应商已经推出了机器,使公司能够经济地打印各种连接器和固定装置。

“能够定制我们3D打印的线束组件是一个很大的好处,但还有其他好处,例如纠正缺陷和更快地完成项目,”制造电线的ElectrexI工程服务总监Tim Buhler承认自1970年代后期以来,越野车和公路专用卡车的线束很难制造。“提高线束质量的需求是我们开始3D打印零件的主要原因,包括测试夹具、将电线固定到板上的夹子,以及帮助组装人员定位、定向和识别线束上的连接器的支架。”

3D打印还使Electrex能够帮助其客户。例如,去年,该公司为生产拖拉机的优先客户打印了一种独特的连接器,用于对线束进行功能和连续性测试。这提高了线束的质量。

直到最近,只有汽车和航空航天等成熟行业的制造商使用3D打印来发挥自己的优势。现在,线束制造商也在做同样的事情,鉴于影响制造的供应链问题,时机再好不过了。

3D打印的传统优势——例如节省金钱和时间,以及享受更大的设计自由度和材料灵活性——吸引装配商与其他制造商一样多。但是,增材制造也使线束装配商每天减少对第三方零部件供应商的依赖。

生产级连接器

听Stratasys商业应用工程师Allen Kreemer说,仅使用3D打印来制作原型连接器的日子已经一去不复返了。他说,得益于2021年7月推出的StratasysH350机器,线束制造商现在可以按需生产高质量的连接器。

“H350使用的先进技术已经投入使用近15年,从本世纪初在拉夫堡大学完成的研究工作开始,”Kreemer解释道。“但是,直到最近几年,它才准备好用于线束和其他市场。其中包括汽车、白色家电、电子产品、重型设备和休闲车行业。”

Stratasys的商业应用工程师Alec Logeman指出,H350的关键是其选择性吸收融合(SAF)技术。SAF使用反向旋转的滚筒将粉末层涂覆到打印床上,然后使用吸收液对零件层进行成像。然后通过使红外灯在整个印刷床跨度上通过,这些层被熔化和熔合。

工业级压电打印头将流体应用于指定区域,以创建每个零件的横截面。该过程始终在整个打印床上以相同的方向执行,以提供均匀的热体验和零件一致性,无论它们在构建中的位置如何。

“制造商可以根据他们想要的任何引脚数定制任何形状的打印连接器,”Logeman说。“印刷连接器主体取代了通常注塑成型的连接器,并且插针在单独的过程中插入。

“在H350上,其大型工作范围(315x208x293毫米)使公司能够在13小时内3D打印多达200个标准三引脚Molex型连接器,”Logeman继续说道。“在同一空间内可以打印近400个较小的连接器。生产量会因最终用户而异,但无论公司是每周还是每年打印数千个连接器,打印机都具有成本效益。”

对于H350,Stratasys使用第三方认证的粉末材料PA11,而不是树脂或灯丝。PA11是一种生物基塑料,由源自可持续蓖麻油的可再生原料制成。

“要在切换到3D打印时获得最佳生产零件,请考虑将设计用于增材制造实践,”Kreemer建议道。“在调整现有设计时实施这些策略可以使零件制造得更快、更便宜、更好。”

组装人员在组装过程中使用各种类型的固定装置将线束安装到电路板上。一种类型是每个连接器都插入其中的塑料支架或盖子。

惠普公司AMS地区业务开发经理Isabel Sanz表示,惠普的JetFusion5200和5210型号非常适合3D打印连接器支架。两台机器都使用Multi-JetFusion(MJF)技术进行大批量生产。MJF具有一个带有打印头的可拆卸构建单元,该打印头一次将熔合剂喷射到二维层(0.003英寸厚)形状的粉末(PA11或PA12)表面上。然后红外灯加热并熔化粉末,然后沉积另一层粉末,并重复该过程。

每台打印机的工作范围为15x11x15英寸,喷射系统每英寸每秒可精确喷射3000万滴定影剂。根据需要,打印头可以将细化剂涂抹在预期定影区域旁边的区域上,以防止热渗出并提高零件性能。该代理还产生诸如圆形边缘之类的特征,以防止线束装配期间电线和连接器损坏。

Stratasys商业应用工程师Alec Logeman指出,H350的关键是其选择性吸收融合(SAF)技术。SAF使用反向旋转的滚筒将粉末层涂覆到打印床上,然后使用吸收液对零件层进行成像。然后通过使红外灯在整个印刷床跨度上通过,这些层被熔化和熔合。

“任何一种型号都可以在一个打印作业周期内打印多达184个支架,其中包括11小时的打印,然后是36小时的冷却,”Sanz解释道。“我们的测试和研究表明,印在5200系列上的支架可将交货时间从2周缩短到6周,缩短到1天。当以每天250到300个的速度制造时,持有者的成本从每部分6美元到7美元不等。与CNC加工的刀柄相比,这意味着最多可节省75%。”

Electrex在其北美地区(运营着12台2D和3D打印机堪萨斯州3台,墨西哥9台),以生产各种夹具和连接器支架。其主要打印机是Comgrow制造的CrealityEnder5Plus模型,该模型使用熔融沉积建模(FDM)工艺。打印机将熔化的长丝材料(逐层沉积在构建平台上,直到部件完成。

“我们的大部分零件都使用标准的现成打印机,”Buhler指出。“它们的尺寸最大为12平方英寸,大多数部件的尺寸小于6平方英寸,小到1平方英寸。”

线束制造商Cesar-ScottInc.(CSI)也依赖基于FDM的3D打印机来生产连接器支架。他们的Atom工业打印机(来自TCCPrint)在12英寸见方的工作台内制造PLA或丙烯腈丁二烯苯乙烯(ABS)部件。

CSI成立于1988年,从1994年开始生产线束,从2012年开始生产开关线束。这种类型的线束为燃气灶、烧烤和燃气烤架以及其他电器上的电子火花模块供电。

“自2015年以来,我们一直在3D打印我们的大部分原型开关,以及连接器支架、夹具、固定装置以及机器安全防护装置和备件,”所有者兼联合创始人C.Gustavo Farell解释道。“去年,我们制造了近500,000根线束,每根线束都有4到5个开关和2到10根电线。对我们来说,使用3D打印的主要好处是它加快了失败的速度,”Farell继续说道。“我的意思是,我们打印错误零件的速度越快,我们就可以为正确的零件制造用于生产的模具,效率和成本效益就越高。平均而言,大约需要3次尝试才能做到正确。”

Farell说CSI以多种颜色打印支架以匹配连接器的颜色。这有助于确保组装人员将正确的连接器放置在支架中,并将正确的电线放置在连接器中。颜色包括白色、透明白色、黑色、红色、蓝色和绿色。大多数支架是一到两平方英寸,但可以大到八平方英寸。

CSI在其线束中使用的一些开关由第三方打印并寄回。Farell表示,这些开关需要通过立体光刻(SLA)印刷工艺安装到PCB上。

该过程及其设备可确保开关满足机构批准的更高温度和分辨率要求。低端设备可能并不总是满足这些要求。这项工作由多家公司以及德克萨斯大学埃尔帕索分校的3D工程和增材制造技术中心完成。

Stratasys的H350和OriginOne打印机都可以3D打印连接器支架。后一种型号支持高达192x108x370毫米的零件尺寸,并可打印尺寸小于50微米的细节。

经认证的第三方材料包括工业树脂,以及耐高温、耐用的弹性体、通用和医疗级材料。OriginOne的可编程PhotoPolymerizationP3软件精确地协调光、温度、拉力和气动,以优化零件质量。

帮助线束安装的配件也可以进行3D打印。其中包括夹具、支架、安装支架和布线辅助工具。

最近,电缆管理专家Hellermann Tyton(HT)聘请Fast Radius来3D打印自定义布线辅助设备,HT工作人员将这些辅助设备连接到成品线束上,以便于安装在车辆中。辅助设备的大尺寸和复杂性迫使HT工程师将设计分成多个较小的部分,然后在HPJetFusion机器上打印。

HT的产品设计师Ethan Fish表示,FastRadius仅在六周内就为第一次运行提供了3,000多个部分。HT工人随后将这些零件组装成1,235个零件。每个打印部分的长度接近13英寸,最终组装出来的长度接近46英寸。

为该项目雇用FastRadius帮助HT为其汽车客户消除了注塑模具和试验的前期成本。HT还节省了近两个月的项目交付时间和近100万美元的项目总成本。

一些组件供应商更喜欢自己进行3D打印。例如,TEConnectivity最近应航空制造商的要求为其D369连接器设计并3D打印了一个原型安装支架。支架与安装在飞机外壳内的连接器正确且牢固地匹配。

除了快速需要支架外,制造商还要求它由航空级材料制成,精度为±0.002英寸。持有人还必须通过行业标准的适航性和环境测试,以防止在各种操作条件下发生故障。

由于过去的经验,TEConnectivity的工程师在该项目中使用了Stratasys OriginOne。与此同时,Stratasys的专家与Henkel Loctite合作开发了一种用于该应用的阻燃光聚合物。

广告

广告

暂无评论