为电动汽车动力总成系统选择正确的互连解决方案

尽管全球汽车市场不断下滑,但电动汽车的销量却在增加,2022年电池电动汽车和插电式混合动力汽车的总销量超过了1000万辆,比2021年增长了55%。据估计,2023年的销量有望再增长35%,这意味着今年全球销售的汽车中,近五分之一将是电动汽车。

传统汽车品牌和新进入者将服务于这个快速扩张的电动汽车市场,他们都将寻求实现两个基本目标的方法。传统汽车品牌和新进入者将服务于这一不断扩大的电动汽车市场,他们都将寻求实现两个基本目标的途径:一是确保最大程度的安全性,避免乘员受伤的风险,保护车辆和制造商的声誉。其次是尽可能提高车辆的性能,使车主能够避免频繁充电带来的不便,并能进行更长距离的旅行。

然而,要实现这两个目标确实给负责实现这些目标的工程师带来了复杂的挑战。要实现越来越快的充电时间,就必须提高电压(800V)。由于这种复杂性的增加,任何现代电动汽车的动力总成设计都至关重要。因此,制造商必须开发具有必要监控和诊断功能的高精密车载网络功能。

动力系统和重要数据

电动汽车动力系统需要必要的高性能数据采集基础设施,使其高效、安全。此外,正如我们将看到的,对电动汽车设计的限制意味着该基础设施(及其使用的组件)需要特定的技术特性。

电动汽车动力系统的要素

车载充电器(OBC)负责将交流电源转换为合适的直流电压,从而为电池充电。电池管理系统(BMS)监控电池组内的各种参数,以保持每个组成电池的平稳运行。DC-DC转换器用于降低电池电压,使其可用于其他功能(如照明、气候控制、信息娱乐等)。

OBC、BMS、牵引逆变器、电机驱动器和电机控制器必须不断向支持它们的ECU发送或接收实时数据。OBC、BMS、牵引逆变器、电机驱动器和电机控制器必须不断向其支持的ECU发送或接收实时数据。这些实时数据将提高动力总成的效率,延长车辆的使用寿命,提高可靠性和安全性。

电动汽车数据依赖性

电动汽车电池组由锂离子(Li-ion)电池组成,因此必须考虑到其可能引发火灾的风险。因此,对系统的持续监控至关重要。通过获取电池的实时数据,如温度、电压和电流,BMS可了解电池组的整体状况。通过其众多的诊断功能,BMS可以检测到任何给定电池单元内可能导致过热的任何潜在问题,并使其离线(避免危险的热失控情况)。

但是,如果出现更严重的问题,即大部分电池组受到影响,则可能需要完全关闭车辆。整个蓄电池组中的电池结构各不相同,有些电池组比其他电池组能容纳更多电量。电芯平衡意味着电荷在整个电池组中得到更好的分配,因此性能较差的电芯可以使用更长的时间。

对于其他元件,如OBC、牵引逆变器等,需要数据以便它们能够快速响应动力总成中不断变化的情况。与BMS一样,它们也需要支持确定性操作的高速连接。

基本互连要求

首先,空间有限,因此连接器组件的尺寸需要反映这一点,但仍需提供高接触密度。

此外,所选连接器必须坚固耐用,能够应对苛刻的汽车应用环境。它们必须在受到冲击、振动和高温时表现出弹性。还必须支持较高的数据传输速率,以符合现代车载网络的要求,同时还需要保持较强的信号完整性(尽管这些连接器将放置在电磁噪声较大的环境中)。

最后,电动汽车业务的竞争日益激烈,这意味着所使用的连接器必须在价格上具有竞争力,并且不会过多增加总材料成本。

紧凑、高密度的解决方案

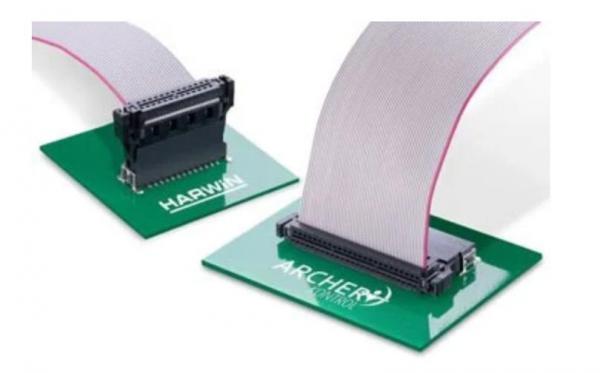

一些制造商已将Archer Kontrol设计到其电动车型号的动力系统中,Harwin在这一不断增长的应用中建立了稳固的记录。这些高度可靠的板对板连接器已集成到OBC、电机控制器和牵引逆变器中。它们为汽车工程师提供了电动汽车动力系统数据基础设施所需的所有基本技术属性,对于买家而言,它们具有良好的商业定位。

除了125℃的额定温度(以承受动力总成模块内的热量)外,这些组件还具有出色的抗振性(在10 ~ 2,000Hz、1.5mm、198m/s² (20G)条件下循环测试12小时)。此外,由于其传输速率为3Gbps,因此可轻松支持基于以太网的车载网络数据传输速率。采用金/锡表面处理的高耐用磷青铜触点。

Archer Kontrol连接器采用全罩式设计,可防止损坏,并内置极化功能,可防止电动汽车制造商生产线上的错配。堆叠高度从8mm到20mm,具有更大的通用性,因此可以找到合适的组合,满足特定的设计布局要求。此外,还提供现成的电缆组件(长度为150毫米和300毫米),并增加了锁扣以提供应力释放。

随着电动汽车在我们的道路上越来越常见,其部件选择和整体系统管理正成为更优先的事项。实时数据的采集和传输是电动汽车长期运行的基础,可提供更高的动力总成效率、更高的安全等级和更长的电池寿命。

Harwin和TTI正在与许多世界领先的电动汽车制造商合作,为他们提供所需的连接器,使他们的动力总成达到最高的性能水平。通过创新的新增强技术和不断发展的互连技术,下一代电动汽车将能更好地满足市场期望。

广告

广告

暂无评论