适用于连接器行业的自动化超声焊和检测设备

近日,有3家企业针对连接器行业推出了3款自动化设备。

高压组件自动化超声波焊接

超声波焊接技术在电动汽车和混合动力汽车的高压电缆和电池生产中发挥着关键作用。随着电动汽车需求的增长,对这些部件的需求已达到需要半自动或全自动生产系统才能跟上的水平。

因此,必须对超声波焊接技术进行配置,以最大限度地提高生产率,同时保持最高水平的一致性和质量。同样重要的是,超声波焊接设备应易于集成到自动化生产线中,以便系统集成商能够更快地调试生产线。

Telsonic新推出的Telso Terminal TT7超声波焊接系统为机器制造商提供了一系列系统集成和零件加工的选择。一些集成商可能会选择将工件放在线性或旋转分度系统上,而另一些集成商可能更喜欢使用机器人或其他机构来装载和卸载系统。TT7可从前方、后方和两侧清楚地进入,为集成商在如何将机器集成到自动化生产线中提供了最大的灵活性。

该焊机采用了公司最新版本的成熟PowerWheel技术,可确保最大的可靠性和最佳的过程控制,用于焊接横截面达200平方毫米的金属电缆。它还具有快速更换系统,使操作人员能够在5分钟内更换工具。焊接周期仅为20秒。新功能确保了工具的高效冷却--无需压缩空气,因此可以达到很高的OEE水平。

Telsonic的Telso Flex操作软件,为TT7进行了增强,促进了高效的生产监控和每个应用的日志记录。直观的用户界面只显示与用户相关的信息。来自各种传感器的生产数据和数值可用于数字数据记录和过程评估。

Telsonic为系统集成商配置了一套完整的软件包,包括PowerWheel扭转超声波焊接站、MAG发生器、带控制、OPC UA和触摸屏界面的电气面板。

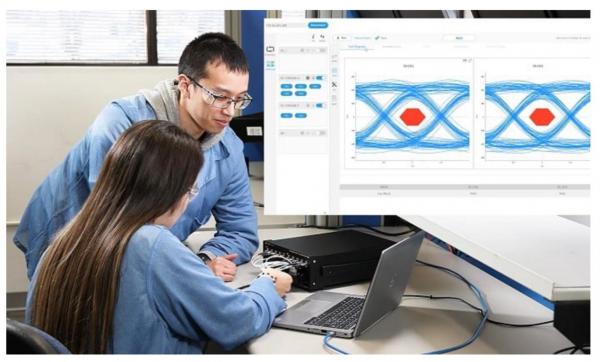

USB Type-C、HDM 2.1电缆测试仪

Teledyne LeCroy宣布开发出一款自动化高级电缆测试仪,可满足USB Type-C、HDMI 2.1和其他传输速率高达48 Gb/s的电缆的苛刻生产测试要求。新测试仪可快速执行所有必要的电气和信号完整性测试,确保每次都能提供完美的电缆,且前期资本设备和运营成本较低。

用于视频、台式电脑、笔记本电脑和移动设备的最新一代电缆传输信号的速度必须比上一代电缆快2至4倍,功率必须比上一代电缆大4倍。这些复杂的电缆必须满足严格的设计和生产要求,并需要进行新型测试,以确保高质量的数据传输和不会出现可能对连接设备造成损害的缺陷。迄今为止,测试设备供应商一直未能满足高速电缆测试的新市场要求,导致电缆制造商要么无法对高速电缆进行充分测试,要么只能采用定制的测试设备机架,使用通常在设计实验室中使用的昂贵而缓慢的通用设备。

RapidWave4000 高级电缆测试仪可满足对 USB Type-C、HDMI 2.1 和其他高速电缆进行全面、快速和经济高效的自动化生产测试的需求。USB Type-C电缆支持通过USB4、USB 3.2、DisplayPort 2.0、Thunderbolt 3和Thunderbolt 4标准进行数据传输。RapidWave4000的生产模块可快速执行连续性、直流电阻(DCR)、静态电流和E-marker读数(用于USB Type-C电缆)以及信号完整性插入损耗测试等生产测试。RapidWave4000的高级信号完整性模块可测试阻抗曲线、线对内和线对间偏移和串扰,并提供高分辨率插入损耗和眼图。这种广泛的测试能力完全满足大批量、高速生产测试要求以及质量保证和设计工程师所需的故障分析测试。低成本的可更换适配器使模块能够连接不同类型的电缆,并确保多次测试周期内的测试一致性。此外,业内首创的按测试付费选项可使设备资本成本最多降低40%。

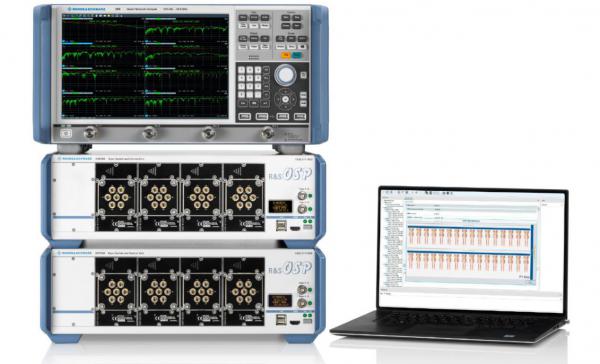

自动化方案推动PCIe 5.0、6.0电缆和连接器测试

为了按照PCI-SIG规范对最新一代PCIe 5.0和6.0电缆和连接器进行精确和省时的符合性测试,罗德与施瓦茨公司正在开发一种新的R&S ZNrun矢量网络分析仪自动化套件选件。

例如,对于PCIe x8电缆的全自动验证,该软件可控制R&S ZNB矢量网络分析仪的设置,加上可扩展的R&S OSP交换矩阵配置,创建一个具有64个测试端口的多端口VNA解决方案。

该解决方案可将PCIe x8电缆的测试时间缩短至几分钟,即可完成所有直通和所有串扰组合的完整测试运行,以及相应的通过/未通过评估指标计算。相比之下,手动测试需要几个小时,而且测试工程师会面临连接错误的重大风险。

罗德与施瓦茨公司通过使用新的R&S ZNrun矢量网络分析仪自动化套件选件实现流程自动化,有效地解决了PCIe 5.0和6.0电缆和连接器的合规性验证难题。

R&S ZNrun-K440专为PCIe 5.0和6.0内部和外部电缆和连接器的自动合规性测试而设计,符合PCI-SIG规范,为用户节省了大量时间。测试设置基于R&S ZNB26或R&S ZNB43矢量网络分析仪,带有4个测试端口,结合多个R&S OSP320开放式交换机和控制平台(取决于需要验证的DUT通道数量),提供多个4端口测量,所有这些都无需重新连接DUT和重复端接其他通道。

例如,PCIe x8电缆有16个通道,需要64个测试端口,由三个R&S OSP320平台提供,而PCIe x4电缆只需要两个R&S OSP320平台的32个测试端口。

R&S ZNrun-K440解决方案根据PCIe规范实现了所有测量的完全自动化。定义的PCIe度量的后处理也包括在内。功能强大的测试配置器允许按通道选择和取消选择测试项目,从而更灵活地满足客户在研发和验证测试中的需求和偏好。在自动测量结束时,会生成一份带有通过/未通过判定的测试报告。该自动化系统采用了新的校准程序,大大减少了校准步骤和校准连接的数量。它还包括PCIe测试规范要求的测试夹具去嵌入方法。

PCIe的每一次演进都将传输速率提高了一倍,以满足日益增长的速度需求。世界各地的数据中心开始使用最新版本的PCIe 5.0和6.0电缆来连接大量高速数据存储。电缆制造商也在加紧生产,以便向客户交付首批PCIe 5.0和6.0电缆。研发验证、合规性测试和制造都需要进行全面的测试,以保证符合PCIe要求和整个系统的正常运行。

每个PCIe链路有1、2、4、8或16个通道对,每个通道对由一个差分TX通道和一个差分RX通道组成。在x8配置中有8个通道对,PCIe 6.0电缆的传输速率可达64GB/s。手动验证高速互连的合规性是一项劳动密集型且容易出错的工作。所有直通连接以及电缆内部的所有近端和远端串扰路径总共需要256个四端口测量。使用传统的四端口矢量网络分析仪,必须为每个四端口测量重新连接VNA,并且必须正确端接未测量的通道。罗德与施瓦茨公司的新型自动化解决方案大大简化了这一过程。

由于某些极限掩码偏移对于PCIe 5.0/6.0系统的整体性能并不重要,因此通过/未通过的判定基于诸如集成回波损耗(iRL)和集成串扰噪声(ccICN)的组件贡献等指标。它们在PCI-SIG规范中定义,需要从S参数结果中计算出来,并需要大量的后处理。校准测试夹具特性和去嵌入带来了额外的挑战。R&S ZNrun-K440自动符合性测试软件涵盖了所有这些问题。

由于其对PCIe系统的重要性,PCI-SIG正在定义内部(机箱内)和外部(机箱到机箱)应用的标准化电缆,包括32GT/s和64GT/s配接电缆组件和配接电缆连接器的相应电气要求。一旦这些PCIe测试标准化,R&S ZN-run-K440也将涵盖这些测试。

广告

广告

暂无评论