绞线插针连接器的一般实现路径

摘要:绞线插针(俗称麻花针)连接器具备较好的抗振动、冲击能力,同时以其小型化,接触可靠等优点,被广泛的应用于各类电器终端和特种装备中,极大的节省了装备的空间,同时也减轻了装备的重量。本文对该类连接器的功能及结构进行了简要介绍,同时,对该类连接器的一般技术实现路径进行了阐述。

关键词:绞线插针、可靠、连接器

0 引言

绞线插针连接器通常指采用绞线插针接触件(俗称麻花针)作为接触件的连接器,麻花针是将自身作为弹性接触体,与刚性体的插孔过盈配合接触实现连接,这使得连接器的微型化的想法变为现实,让连接器的超微型化成为可能。麻花针独特的结构特点使其具有良好的柔性和弹性,接触可靠性高,耐振动、抗冲击能力强。在J30J、HJ30J、J29A、J63A 等系列连接器产品上得到了广泛的应用,在航天、航空、兵器、船舶、电子等领域的大量用户的设备上均有应用。

绞线插针的结构由两层铜合金丝反向呈螺旋线绞合而成,内层通常为3根,外层通常为7根或9根,两端熔焊成一体,整体外形呈带手柄鼓形状。靠近针头的鼓包中空,在插针插入刚性插孔后受到正压力从而产生弹性形变,使得鼓包处沿径向往轴心压缩,同时沿着螺旋线方向往轴向伸长,与刚性插孔形成多点接触,从而实现可靠的电接触。

1 绞线插针连接器的一般结构

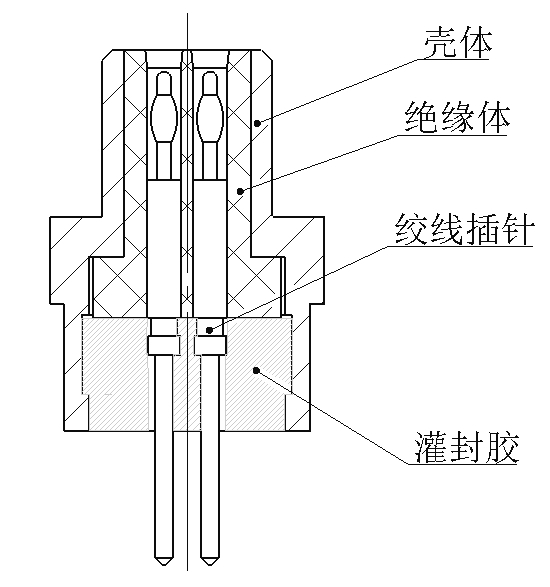

该类产品主要由壳体、绝缘体、绞线插针、插孔、灌封胶等组成,接触件与绝缘体通常采用灌封胶进行粘接固定。

图1 绞线插针连接器一般结构图示

其中,壳体主要起防护作用,在电气性能上也可以起到屏蔽的作用;绝缘体主要起到电气绝缘的作用,不同的孔间距可以满足不同的绝缘耐压指标要求;绞线插针作为核心零部件与刚性插孔配套使用,在对接时能够实现电信号/功率传输的作用。

图2 绞线插针对接示意图

2 绞线插针连接器的一般性能指标

绞线插针连接器的性能指标与一般电连接器的相同,通常包括工作温度、绝缘电阻、耐电压、额定电流、振动、冲击、机械寿命等。

由于绞线插针的主要特点为小型化,通常应用于微矩形连接器,所以该类连接器的额定电流相对较低,一般情况下不高于5A。同时,由于绞线插针的特殊结构,它的高频性能更好,往往比普通的刚性插针更适合传输高频信号。

3 绞线插针连接器的一般技术实现路径

3.1 绞线插针针头的一般工序

绞线插针的针头,是绞线插针的核心零件。其制作工艺相对复杂,可以通过半自动化设备、自动化设备来实现,各制造厂商均有各自的过程控制,但是一般工序大同小异。

图3 绞线插针截面图示

现阶段,针头的制造过程一般使用专用的自动化设备生产,主要工序包括分线、绞线、校切焊、墩胖、热处理、镀金等。主要工序如下图所示:

图4 绞线插针制造一般工序示例

分线工序:选用符合技术要求的铜合金线丝,常用的材料为锡青铜和铍青铜线 ,材料本身具有较高减磨性能和耐蚀性,弹性模量较高,且导电性能好,体电阻较低;根据工艺要求设置自动绕线设备的参数,将铜合金线卷料固定在设备悬挂架上,然后启动设备,自动分线至小线轮。

绞线工序:通常也是由自动化设备来实现。首先根据工艺要求,设置自动绞线设备的参数,将铜合金线丝送入设备,调整好后自动绞线至绞线盘内,按工艺的要求先绞内芯再绞外芯,绞线后需进行检验。

校切焊工序:该工序是将绞线后的线丝进行切割,并熔焊形成毛坯,为下一步墩胖做准备。现阶段,该工序通常由自动化设备来实现。具体实现路径为:根据工艺要求设置自动校切焊设备的参数,将铍青铜绞线送入设备后自动进行绞线的校直,校直后切断为原始绞线针,并对绞线针两端头进行激光焊接,焊接后由CCD自动检测系统对绞线针长度及其焊点尺寸进行检测,检测合格时,机械手将产品装入合格工位的料筒内,检测不合格时,机械手将产品装入不合格工位的料筒内。

墩胖工序:该工序是绞线插针成型的重要工序,现阶段也可以通过自动化设备来实现。墩胖工序是通过设备振动盘自动上料至夹紧工位定位并固定,再由机械手依据设定参数进行旋转墩胖,形成鼓包。墩胖后转移至CCD检测工位,由CCD自动检测系统对鼓包尺寸进行检测,检测合格时,机械手将产品装入合格工位料筒内,检测不合格时,机械手将产品装入不合格工位的料筒内。

需要说明的是,墩胖工序的生产过程直接决定针头接触件的鼓包尺寸,当鼓包相关设置参数发生设置错误,或设备机械手出现故障时可能会导致鼓包尺寸出现偏小问题,但现阶段,有些自动化设备加入了CCD自动检测系统,能够自动识别鼓包尺寸,当检测发生不合格时,不合格产品会被筛选至不合格品料筒内,从而极大地提高了产品一致性。

图5 针头专用自动化设备墩胖过程图示

热处理工序:热处理工序是保证绞线插针可靠性的重要工序。热处理过程,必须要严格按照铍铜的温度曲线进行加工生产,并应尽量保证每个麻花针经过热处理后都能获得稳定的、一致性较好的弹性,热处理后必须抽样进行硬度检测。

镀金工序:该工序是为了提升绞线插针的耐磨性、导通性、耐盐雾性等可靠性。镀金层不易氧化,具有极高的抗化学腐蚀性能,同时,表面镀金的接触件具有较低的接触电阻;良好的金镀层,是绞线插针可靠接触的必要前提。

3.2 绞线插针连接器的一般工序

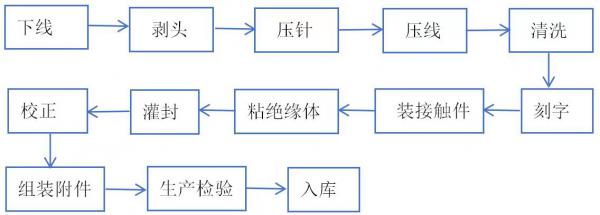

绞线插针连接器的制造过程大部分为半自动化加手工作业,工序一般包括下线、剥头、压针、压线、清洗、刻字、装接触件、粘绝缘体、灌封、校正、组装附件、生产检验、入库等。一般工序流程如下图所示:

图6 绞线插针连接器一般工序图示

下线工序:该工序一般首先对导线的规格牌号、外观及颜色进行确认,并依据计划和工艺要求用下线机或人工进行剪裁后绑扎。

剥头工序:该工序一般使用热剥钳将导线一端的绝缘层去除一定长度,以便后续工序压接到位。

压针工序:该工序多采用自动化设备完成。设备工作时,通过不同震动盘分别将针头和针体零件上料至夹紧工位定位并固定,再由机械爪盘依据设定参数转移至压接工位压接,压接后转移至CCD检测工位对压接尺寸进行检测,检测合格的产品送入合格工位,不合格产品送入不合格工位。

压线工序:该工序使用压接钳对导线和绞线插针进行压接,良好的压接是保证信号可靠传输的前提。

清洗工序:该工序通常使用超声波清洗机对基座、外壳等零件进行超声波清洗,以尽量得到干净的零件,提升产品装配的可靠性。

刻字工序:该工序一般使用激光打标机对连接器的外壳进行商标、型号、批次号、孔位号标识进行激光标刻。应注意,该工序通常在零件上实施。

装接触件工序:该工序将接触件装入基座相应孔位,并用工具压紧,以保证接触件装配到位。

粘绝缘体工序:将绝缘体组件装入壳体,使用胶粘剂进行粘接,从而实现绝缘体与壳体间的固定。

灌封工序:使用辅助工具将胶粘剂灌入连接器灌胶腔,应注意胶液与外壳灌胶侧端面平齐,无气泡杂质。

校正工序:对灌封后的接触件位置度进行检查,如有明显针头贴壁或严重不居中等现象,应按相关要求使用工具对针头进行校正。

组装附件:该工序一般使用铆接工装将附件铆接固定在连接器相应位置,以便连接器后续使用时可以实现锁紧、安装固定。

生产检验:该工序主要对连接器外观、电性能、机械性能等进行检验,以保证生产完的连接器为合格产品。

4 结语

国内绞线插针连接器的研制、生产已经走过了30多个春秋,从实现零的突破到现在广泛应用于航空、航天、电子、船舶等各个领域,已经实现了一个质的飞跃。

现阶段,国内厂家的生产方式各不相同,有以手工制造为主的,也有以自动化设备制造为主的。虽然一般生产工序大同小异,但控制参数各不相同,从而产品的品质也不一而同。

随着人工智能和大数据技术的不断发展与应用,未来的绞线插针连接器专用自动化设备将很可能实现全工序(包括针头制造与连接器装配)的自动化生产,从而将进一步的提升该类产品质量的一致性。相信在不久的将来,绞线插针连接器的发展将会更上一层楼。

广告

广告

暂无评论