镀锡接触件微振腐蚀磨痕接触电阻详细分析

摘要:镀锡端子因其成本低、可靠性高而广泛应用于汽车连接器中,但由于热循环或振动引起的微振腐蚀,致使镀锡端子的接触电阻增大。为了阐明接触端子的劣化机理,我们有必要详细了解镀锡接触件接触电阻在微振腐蚀磨损处的分布情况,因为该端子至少有两个以上的导电点。因此,我们对微振腐蚀磨损处的电阻分布做了详细测量,以评估配合端子的接触电阻。结果,在通过EDX分析检测的氧元素含量较高的区域,测得的电阻往往较高。基于接触摩擦时的薄膜电阻分布,通过静态电场分析,测算了整个接触摩擦的接触电阻。这些分析结果与微振腐蚀接触电阻实验结果基本一致。这意味着可以通过这种方法来评估接触端子插合后的电阻劣化情况。

关键词:镀锡;微振腐蚀;电接触件;接触电阻;电阻分布

1引言

对于汽车连接器来说,镀锡端子历来具有低成本和高可靠性优势。然而,最近的设计趋势迫使连接器的物理尺寸逐渐缩小,其插入力也趋于减小。在较为苛刻的应用条件下,插入力减小就使得连接器接触界面产生运动,并产生微振腐蚀。相关报道称,镀锡端子的微振可能会产生氧化锡粉末,产生磨损,并使界面接触电阻增大。不过,劣化端子的电阻与接触磨损之间的关系此前并没有进行详细报道[1-7]。一般来说,配合端子由两个以上的接触点组成。可以看出,端子中哪个接触点出现劣化,哪个接触电阻就高。

因此,本研究的目的是要阐明接触点接触电阻的增加与接触点内电阻分布之间的关系,从而评估端子插合的接触电阻劣化情况。为此,本研究对电阻与摩擦沉积层的关系进行了评估,并与静态电场分析法测算的整个接触件摩擦电阻进行对比。

2实验样品

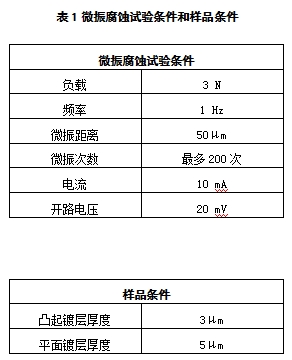

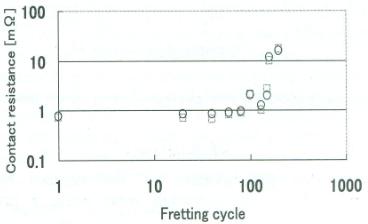

本实验采用低磷青铜镀锡(5μm)合金作为实验样品。我们对制作的板状半球的平面和凸起接触件进行了微振腐蚀试验。经过微振腐蚀试验后,我们将平面和凸起样品作为接触电阻分布测量样品。本研究中使用的微振腐蚀试验装置与日本伊藤先生[6]在《微振腐蚀详细表面转变机理》研究中所使用的装置相同。微振腐蚀试验条件和样品条件如表1所示。在微振腐蚀试验后,用扫描电子显微镜(SEM)观察了微振磨损情况,并用能量分散X射线分析(EDX)进行元素分析。微振次数和接触电阻之间的关系如图1所示。其横坐标轴表示微振循环次数,纵坐标轴表示接触电阻。在大约100次微振循环时,接触电阻开始增大;大约500次微振循环后,接触电阻一度减少,随后又迅速增大。在本实验中,我们采用了20-200次微振后的试样。

此外,为了检测一个微振循环中接触电阻的差异,我们还制备了另一个微振距离为300μm、微振循环60次的样品,以获取更高接触电阻数据。为此,我们将板设置成一定的斜度,这样氧化物沉积层仅仅聚积于一侧。

图1 微振次数与接触电阻之间的关系

3 实验方法

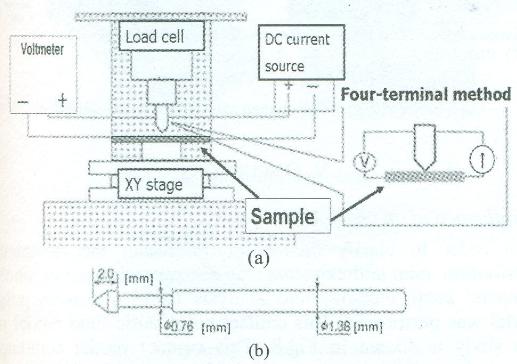

接触电阻分布测量装置的示意图见图2。在该装置中,我们采用接触式探针作为商用半导体探针,探针的边缘为圆锥形,角度约为60°,如图2(b)所示。我们采用4端子法测量接触电阻。另一方面,移动可以进行机械控制的XY载物台,可以10μm为基本单位对样品进行移动。接触电阻测量的受力条件为0.1 N[8-9]。

图2 实验装置示意图

(a)接触电阻分布测量装置示意图;(b)接触电阻分布商用探针。

4 实验结果

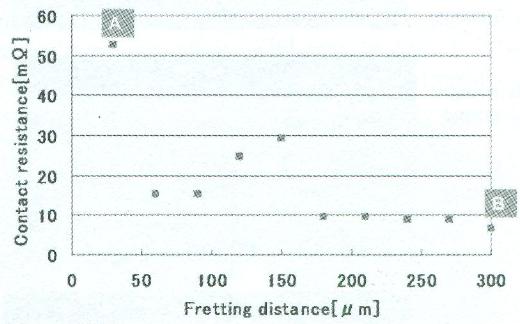

4.1 300μm微振距离样品(第60次微振试验)

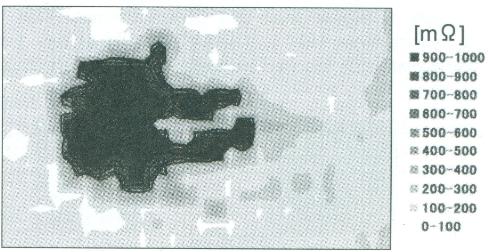

第60次循环时,300μm微振距离样品接触电阻测试结果如图3所示。横坐标轴表示微振距离,纵坐标轴表示凸起和平面之间的接触电阻。位置A测得的电阻越高,位置B测得的电阻就越低。图4表示接触电阻图测量后磨痕处SEM和EDX图观测结果。微振方向是从位置A到位置B。可以看出,位置A附近的氧原子含量比位置B附近的氧原子含量高。图5显示通过接触探针测量的电阻分布图。位置A附近的电阻明显高于位置B附近的电阻。

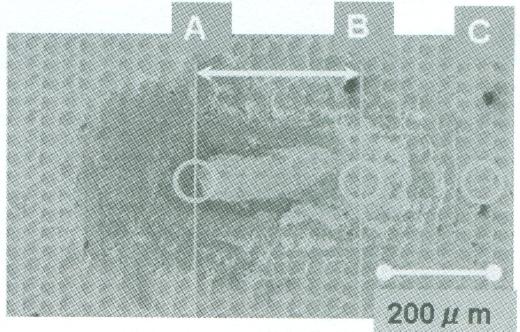

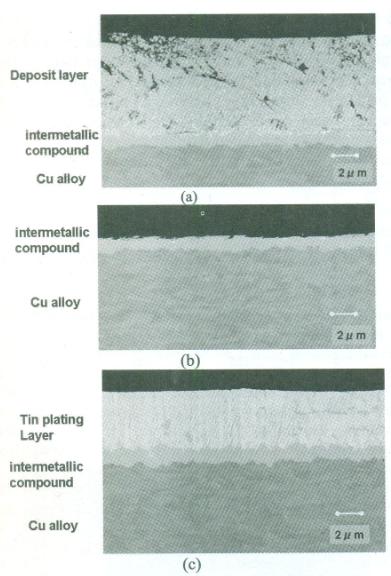

图6是位置A、B和C附近的截面图。位置A附近存在5μm的氧化层,属于高电阻和高氧强度区域。在低电阻区的B位置不存在累积氧化层。位置C是作为比对基准的非微振区域。从这些结果可以看出,接触电阻值很大程度上取决于其累积的氧化层厚度。

图3 第60次循环时一次微振的电阻值

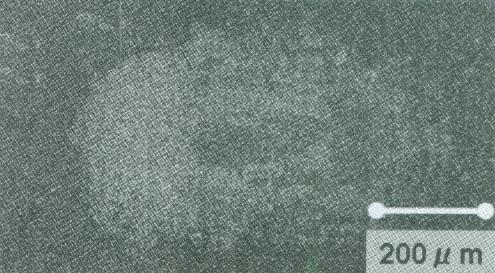

(a)通过SEM观测

(b) 通过EDX的氧观测

图4 电阻图测量后SEM和EDX观测情况

图5 接触电阻分布图

图6 磨损痕迹横截面图

(a)微振区域:位置A;(b)微振区域:位置B; (c)非微振区域:位置C。

4.2 50μm-微振距离样品(最大200次微振循环)

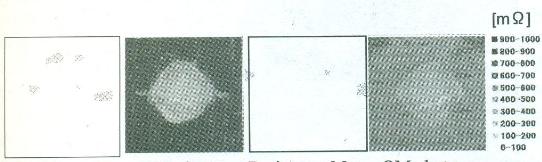

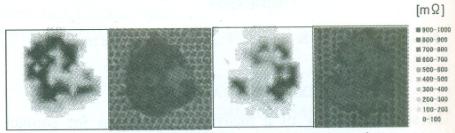

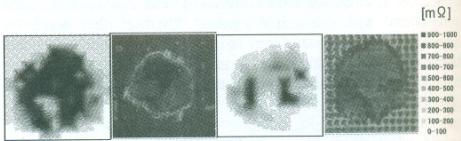

样品的电阻分布测量是在20-200次微振循环之后进行的。测量试样的微振次数与接触电阻之间的相关图见图1所示。接触电阻在大约100次微振循环之前是比较稳定,而在微振100次之后开始增大。凸起和平面的电阻分布和光学显微镜(OM)照片如图7所示。结果表明,在小于100次微振循环的较低接触电阻时,平板和凸起的电阻都较低,OM照片没有观测到氧化物积聚层。

在接触电阻约为10mΩ的100次以上的微振循环中,我们观测到有高电阻区域。为此,我们将平板侧和凸起侧的测试结果进行比较,发现平板侧的电阻图结果高于凸起侧。这是因为凸起侧随时都会接触到平板侧,而平板侧却是断断续续接触到凸起侧。

电阻图 -1平板侧 OM图片 电阻图 -2凸起侧 OM图片

(a)微振循环40次

电阻图 -1平板侧 OM图片 电阻图 -2凸起侧 OM图片

(b)微振循环80次

电阻图 -1平板侧 OM图片 电阻图 -2凸起侧 OM图片

(c)微振循环150次

电阻图 -1平板侧 OM图片 电阻图 -2凸起侧 OM图片

(d)微振循环200次

图7 每次微振的电阻分布和OM图片

5 讨论

5.1氧化膜的影响

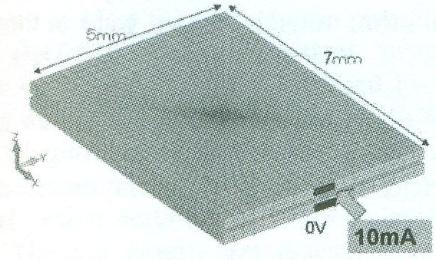

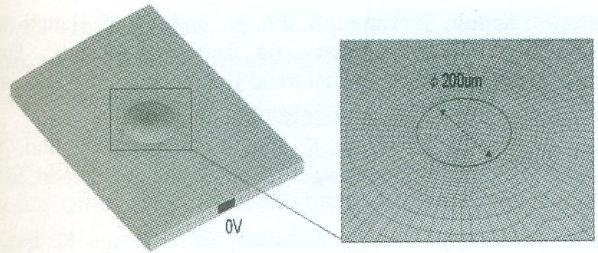

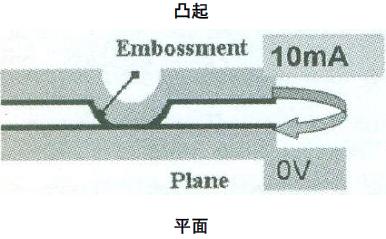

为了阐明电阻分布图与实验接触电阻之间的关系,我们采用接触点模型进行静态电场分析。本研究所采用的接触点静态电场模型见图8所示。这种接触模型模拟了与实验相同的凸起和平面之间的接触。平面尺寸设定为7mm × 5mm。凸起的曲率半径为3mm,凸起的高度为0.1 mm。平面与凸起的接触区域为ψ200μm,这是通过微振腐蚀磨损实验测得的。该模型的基本假设为下端头固定在0 V,而作为电流施加条件的10mA从上端头流入,如图8(c)所示。

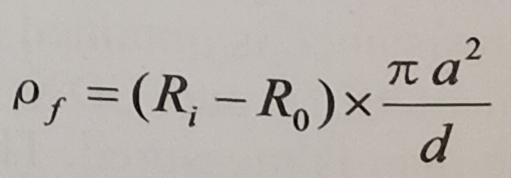

对于这一分析,接触点处的薄膜电阻非常重要。薄膜电阻ρf的电阻率可通过下列公式(1)进行计算。

(1)

(1)

式中,Ri是在每个接触点测量的电阻,R0是在无氧化物沉积层区域中的电阻,α是测量点的半径,d是金属氧化物沉积层厚度。在本研究中,Ro约为15 mΩ,作为实验结果,α为10μm,d则根据图6确定为5μm厚的氧化物沉积层。静止状态下的拉普拉斯方程式可用公式(2)来表示。式中,ψ表示电位[10]。

(2)

(2)

在此基础上,对ψ进行了有限元计算,从而将拉普拉斯方程应用于所有的网格点。贱金属电导率可采用铜合金的电导率。

由公式(1)可以获取接触区域表面膜层的表观电导率。这种计算可分为以下五种情形:初始滑动频次(0次)、20次、40次、80次(接触电阻增大之前)、150-200次(接触电阻增大),以及在一次微振循环期间的高接触电阻样品(超过10 mΩ)。

(a)总体图

(b)凸起侧和接触区

C)电流施加条件

图8 每次循环的电阻分布图和OM照片

5.2接触电阻(氧化膜受接触区域影响)

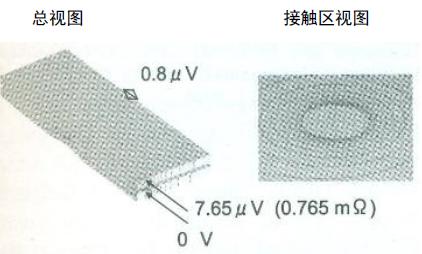

在初始状态下,电位分布的样品测试结果见图9所示。初始接触电阻计算结果为0.765mΩ。

图9初始电位分布(0微振循环)

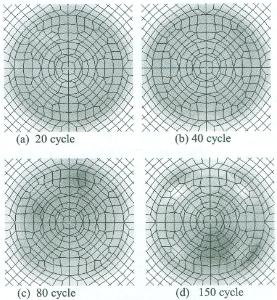

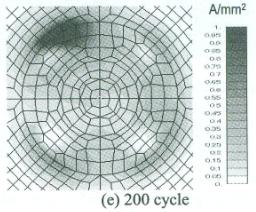

每次微振循环静态电场接触区电流密度分布结果如图10所示。在150次和200次微振循环结果中,我们观察到有高电流密度点存在。这是因为该区域仅存在较薄的氧化物聚积层,或根本不存在聚积层。因此,在没有聚积层的低电阻区域,电流密度较大,这证明了电流主要在低电阻区域大量流动。接触电阻分析结果和微振腐蚀摩擦实验结果之间的对比如图11所示。可以看出,分析结果与实验结果两者非常吻合。

图10 静态电场分析的接触区电流密度分布

图11 电阻分析结果与微振腐蚀试验中的实验结果对比

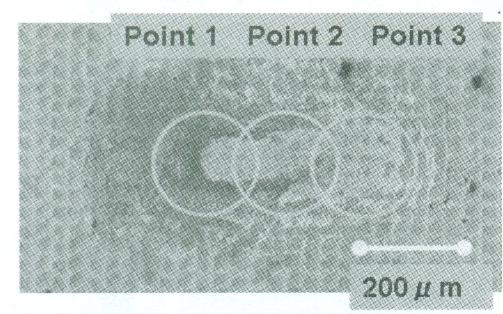

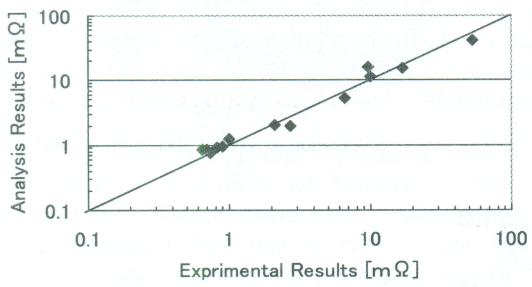

图12显示电阻超过10mΩ的300μm-微振距离样品的分析结果。分析点1、2和3的位置如图13所示,其分析结果和实验结果参见图14。可以看出,分析结果与实验结果基本一致。由此可见,这种用微振腐蚀磨损电阻图结果创建的分析模型完全可以通过整个微振腐蚀磨损接触电阻来测算。

图12 300μm微振距离样品电阻值分析结果对比

图13 分析点1、2和3的位置

图14 实验结果和分析结果之间的关系概况

6总结

我们使用探针对微振腐蚀摩擦的接触电阻分布进行了详细测量,以完成半导体检验。现得出以下结论:

1)微振腐蚀磨损的接触电阻分布结果以及微振腐蚀磨损的SEM和EDX分析结果呈现出以下趋势:氧化物沉积层较少的部分表现出较低的接触电阻,而氧化物沉积层较多的部分则呈现出较高的接触电阻;

2)关于接触电阻,基于微振腐蚀试验的接触电阻实验结果和基于静态电场试验的分析结果基本吻合。因此,建议通过研究未来每个接触磨损的接触电阻分布,来估计因微振腐蚀而劣化的配合端子中每个接触点的接触电阻。

参考文献:

[1] N. Sato, Y. Saitoh, T. Tamai, T. Ito, K. lida and Y Hattori, "Study of behavior of contact resistance of fretting corrosion", Proc. 24thInternational Conference on Electrical Contacts, pp. 307-312, Saint-malo, France, June, 2008.

[2] N. Sato, Y. Saitoh, T. Tamai, K. lida, T. Ito and Y. Hattori, "Study of Fretting Corrosion in Early Stage", IEICE Technical Report, EMD200877. 2008.

[3] T. Ito, S. Sawada, Y. Hattori, Y. Saitoh, T. Tamai and K. lida, "Micro -structural Study of Fretting Contact Caused by the Difference of the Tin Plating Thickness", IEICE Trans. Electron., Vol. E91-C, No 8, pp. 1199 -1205. 2008.

[4] T. Ito, K. Takata, Y Hattori, K. lida and Y. Saitoh, "Microscopy study of Fretting Corrosion of Tin Plated Contacts", proc. of the 53th IEEE holm conf. pp. 216-221. 2007.

[5] M. Braunovic, Fretting Electrical / Electronic Connections: A Review", IEICE Trans. Electron. Vol. E92-C No 8, pp. 982-991, 2009.

[6] D. Ito, Y. Miura, Y. Saito, H. Ikeda, T. Tamai, K lida and Y. Hatton, The mechanism of a detailed surface transformation of fretting corrosion, IEICE Technical Report, EMD2009-75, pp. 25-28, 2009.

[7] H. Ikeda , T. Ito , S . Sawada, Y . Hattori, Y. Saitoh, T . Tamai and K. lida Influence of Fretting Wear on Lifetime of Tin Plated Connectors EICE Trans. Electron. , Vol . E92-C , No 9, pp. 1215-1222, 2009.

[8] S Oohira , S Masui , S Sawada , T . Tamai, K. lida and Y . Hattori Evaluation of contact probe for contact resistance measurement ", ICICE Techincal Report EMD2010-157, pp. 21-24, 2011-03.

[9] S . Masui , S. Sawada, T . Tamai , Y Hattori , K lida , Measurement of Contact Resistance Distribution in Fretting Corrosion Track for the Ti-Plated Contacts . The 57th IEEE Holm conference on electrical contacts pp . 92-97, 2011.

[10] S . Sawada , T . Tamai, Y. Hattori and K . lida, "Numerical Analyses for Contact Resistance due to Constriction Effect of Current Flowing through Multi-spot Construction" , IEICE TRANS. on Electronics .VOL . E93-C , NO 6 , pp. 905-911 2010.

广告

广告

暂无评论