耐低气压环境高压连接器技术浅谈

摘要:随着科学技术的发展以及装备的更新换代,高压电连接器的应用越来越广泛。国内对高压电连接器研究比较晚,研究的院所和公司也较少,产品主要集中在工业用的高压电缆和连接器上,对于电缆和连接器的小型化上做的还不够,配套的技术和材料也相对较少,与国外高压连接器技术有相当大的差距,本文抛砖引玉,提出一些观点,以供探讨。

关键词:高压;连接器;低气压;

1 概述

高压电连接器用于高电压信号的连接和传输,在军事上可应用于军用雷达和电子对抗系统、飞机和舰船内部设备的连接,在保证可靠性、稳定性的同时,还要尽可能小型化、微型化。如雷达系统输出功率的大小直接影响到雷达的探测距离。如果要提高功率,必然要涉及到电压问题,高电压的传输必然要使用高电压连接器。

随着高电压系统的增多,对高电压连接器产品的需求也逐渐增多,高压连接器在军事电子系统中的应用领域主要包括军事雷达系统和电子对抗系统,雷达系统输出功率的大小直接影响到雷达的探测距离,分辨精度,功率大则探测距离远,提前采取预防和应对措施,电子对抗系统发射功率大,则对敌方的干扰能力强,甚至可以使其干扰系统瘫痪。

出于体积、重量的限制,武器装备要求小型化、轻量化、高性能和高可靠,同时要求内部的高压连接器小型化、连接可靠。同时随着信息技术飞速发展,武器装备系统日趋集成化、模块化,这就要求高压连接器作为重要输出和输入端口,也需要集成尽可能多的传输通道。故在保证耐高压性能指标前提下,实现更多路的信号传输,探索小型化高密度设计技术,也是决定整个信号传输系统性能优劣的重要因素。

国外高压连接器发展起步较早,对高压连接器和高压电缆组件在基础研究和应用研究方面进行了比较渗入的研究,在高压电连接器的小型化、一体化、快速分离、多功能、高可靠、超高电压、抗干扰、耐环境方面,技术较为先进,产品已系列化,新的产品也不断出现。在高压连接器的高度、温度、介质强度、电晕、新材料的应用和制造工艺技术等方面也进行了深入研究。AMP公司是最早从事高压电连接器产品研制和生产的公司之一,在上世界80年代,该公司即制定了高压连接器企业标准,标准中额定电压分别为10kV、15 kV、20 kV、25 kV、30 kV、40 kV、50 kV。TYCO在2000年收购了AMP公司,并重新修改制定标准,目前泰科的高压连接器主要有应用于新能源汽车的AMP+系列。

图1 高压连接器产品图示

国内对高压电连接器研究比较晚,研究的院所和公司也较少,产品主要集中在工业用的高压电缆和连接器上,对于电缆和连接器的小型化上做的还不够,配套的技术和材料也相对较少,与国外高压连接器技术有相当大的差距,目前我国高压通用产品研制主要以仿制为基础,缺少完整的设计理论和理念。本文抛砖引玉,提出一些观点,以供探讨。

2 一般研究内容

高压连接器指工作在1000V电压以上的连接器。由于该类连接器工作电压非常高,存在着因电晕放点、介质击穿而失效的可能,所以在连接器的材料选择和成型工艺、结构设计、试验等方面与普通连接器存在较大差异。高压连接器的一般研究内容如下:

2.1电介质材料选择和成型工艺研究

为了满足连接器的高压技术条件,高压连接器的各个部位必须具备足够的介电强度,除了高压条件,还需要考虑环境的温度、湿度、气压等条件对产品的影响。因此在选择材料时,材料不仅需具有良好的机械性能、电绝缘性能、耐高低温和耐磨性能,还应能够在较宽的温度范围保持稳定的介电常数和损耗因素。同时也要考虑材料成型中或成型后没有气泡,裂纹或其它杂质,因为这些缺陷往往会出现放电现象。特别是气泡中的电场强度要比周围介质中高得多,而气体的击穿场强一般都比液体或固体低得多,很容易在气泡中首先出现放电。因此,电介质的选用非常重要,它决定高电压电连接器的等级。

2.2结构设计技术研究

当要求连接器在高压工作时,就需要采用某些特殊的设计方法才能满足高电压和环境和机械性能的要求。为了满足高压连接器的电压技术条件,高压连接器的各个绝缘部分必须有足够的介电强度,从高电位到低电位或到地之间的所有路线都必须充分地考虑到绝缘体能否承受这种强电场强度。若绝缘体内有孔隙,在高电压下,孔隙两端的电压就可能超过击穿临界值并在孔隙内形成击穿。由空气击穿而引发的放电会对绝缘体材料形成区域烧蚀,这种烧蚀会使绝缘体表面变得粗糙并缓慢渗入绝缘体内部,烧蚀到一定程度就会形成逐渐生长的树枝状通路,通路的周围会被碳化,且由于通路中空气的存在,在高电压下,通路被击穿,从而绝缘体被击穿,高压连接器失效。所以,在高压连接器的设计和生产中要尽量避免空气间隙的存在,即设计或生产无空气间隙的连接器。

2.3试验技术条件研究

高压连接器通常要求在很高的高度和极限温度下工作,并且要求没有任何明显的局部放电。因此,除了与低压连接器相同的试验技术条件外,高压连接器还需在温度极限和不同高度时以额定电压为变量进行试验,确认高压连接器满足不同环境下的使用需求。

3 一般技术途径

3.1电介质材料选择和成型工艺

3.1.1 绝缘体材料选择和成型工艺

正确的绝缘材料选用非常重要,绝缘体应选用绝缘强度高,表面电阻大,耐电弧性、耐漏电痕迹良好,成型后致密、不易产生气孔、疏松、裂纹等缺陷的材料。优质的绝缘体材料,对于消除绝缘体内部的空气间隙、防止电晕产生、提高连接器的耐压能力非常重要。

1)绝缘体材料的选择

固体性的绝缘体应选用绝缘高、表面电阻大的材料,如环氧树脂、硅橡胶和氟硅橡胶等。这几种材料据在高温高湿下性能稳定。

2)绝缘体材料成型工艺

绝缘体内的孔隙必须通过模塑工艺来控制,模塑时必须对镶嵌模具的塑流温度、压力和时间进行控制,消除绝缘体不应有的疏松和裂纹。避免由于高度(气压)的变化造成连接器内部各部分的小气泡吸进使其含有杂质,从而提高耐压能力。

3.1.2 导线及镀层的选择

连接器使用的导线应选用符合耐高压要求的导线,如氟塑料耐高压导线。连接器常用圆柱形接触件,表面镀金,金镀层表面越光滑电压产生的电场强度越小,在引线和接触件之间的连接器上应尽量避免出现尖端,特别是多芯连接器平行的接触件之间间距近,在应用中产生的电场为强烈的非均匀电场,所以接触件出现尖端毛刺等对产品的质量影响是非常大的。接触件镀金层表面致密光滑,气体吸附率小,其气隙击穿电压比较高。接触件的接触电阻设计要低于或等同于接触件能配合的最大规格导线的电阻,避免连接器在正常工作时被热击穿和电击穿。

3.2结构设计

3.2.1 爬电距离设计

由于高压电连接器工作电压较高,插拔时,瞬时过电压可能更高,因而产生电离或飞弧。在直流情况下,若电离或飞弧电流高于300mA,就会使连接器失效,甚至对人体产生伤害。因此,在设计上必须采取有效措施,减少瞬时过电压所产生的影响。当导电零件之间的绝缘间隙足够大时,瞬时过电压虽产生飞弧,但仍不足以电离绝缘间隙,可以有效地降低瞬时过电压的危害。在连接器尺寸越来越小的情况下,接触件之间和接触件与外壳之间的距离很小,所以必须使用特殊的结构增大其爬电距离。

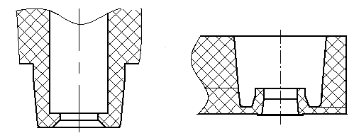

图2 增大爬电距离的设计示例

3.2.2 消除空间间隙密封技术

在十九世纪末,德国科学家巴申发现:在冷阴极、均匀电场的条件下,击穿电压是随着pd乘积而变化的(p指气体压力、d指两平行电极间的距离),试验还发现,击穿电压随pd乘积变化时,击穿电压有最小值存在,该击穿电压随pd变化的规律称为巴申定律,变化关系曲线称为巴申曲线。根据巴申曲线可知,低气压条件下10 mm距离空气的最低击穿电压约为330V,若满足2500V的耐电压则需要75.8 mm的距离,如果无法增加到该距离以满足低气压下耐电压的要求,就必须通过密封结构阻断空气间隙。

在空气气压逐渐变低时,空气的击穿场强也会变低,因此在设计时必须考虑隔绝空气,否则在低气压时会被击穿。在插合后接触件界面应无空气间隙,连接器的界面主要包括固定连接器和自由端连接器的插合界面,连接器接触件和导线焊接处界面。可依靠软、硬绝缘体的压缩配合来消除插合界面的间隙;同时绝缘体中也不应存在气孔、疏松、裂纹等缺陷,这些主要通过绝缘体的加工工艺来保证。

3.2.3 小型化高密度可靠性设计技术

小型化是指连接器孔位间距更小,高密度是实现大芯数化,在不影响高压前提下要保证优异的内部绝缘体结构、接触体结构,同时进行合理的接触体孔位排列。且因尺寸缩小,结构强度、耐振动、冲击及温度等环境方面的可靠性设计、制造工艺技术更加困难。

1)注意产品总体结构尺寸、结构件位置关系,以控制保证插头、插座互换及产品环境、机械性能;

2)平衡、优化接触件结构设计,保证接触件强度及连接器高可靠条件的同时要减小体积;

3)绝缘体结构设计既要保证爬电距离,也要保证对接触件进行可靠支撑固定。

4)连接器尾端设计既要方便高压电缆的连接和安装,又要保证在有限空间内固定导线以及满足产品其他要求的问题。

3.3 高压连接器试验技术

高压连接器除了和常规电连接器一样的温冲、潮湿、盐雾、振动、接触件保持力和介质耐压等,还需进行低气压试验和局部放电试验等。

1)低气压试验

高海拔低气压对产品的影响在正常大气条件下是无法模拟的,因此必须进行低气压试验。由于气压低,产品的机械和电气性能都会受到很大的影响,甚至导致产品的损坏。因此需按照相关标准进行低气压试验,保证高压产品的质量。

2)局部放电试验

局部放电电气检测的基本原理是在一定的电压下测定试品绝缘结构中局部放电所产生的高频电流脉冲。在实际试验时,应区分并剔除由外界干扰引起的高频脉冲信号,否则,这种假信号将导致检测灵敏度下降和最小可测水平的增加, 甚至造成误判断的严重后果。在某一既定的试验环境下,如何区别干扰信号,采取若干必要的措施,以保证测试的正确性,是一个比较重要的问题。

目前行之有效的办法是提高试验人员识别干扰波形的能力,正确掌握试品放电的特征与施加电压及时间的规律。

3)其它试验条件

高压连接器还需要特别注意温度极限问题,温度极限会引起膨胀或收缩,从而导致连接器产生空隙或裂口,而任何空隙或裂口都会增加电源产生的可能。

参考文献:

[1] 高电压工程基础.施围,邱毓昌,张乔根.机械工业出版社,2014.

[2] 彭光辉.高压电连接器组件的可靠性设计[D].合肥:合肥工业大学,2005.

广告

广告

暂无评论