浅谈接触件应力松弛的影响因素

摘 要:随着移动通信工业的迅猛发展,人们在电子元件重量及尺寸上展开了激烈的竞争,比如移动电话收机重量不到80g,笔记本电脑的厚度竟然还不到18mm。在这种情况下,接触簧片也随之变得越来越小,接触臂的宽度有时甚至比其厚度还窄。如今,大多数接触件设计是借助于CAD来完成的,其计算结果往往与实际情况存在一定的差距。通过化学刻蚀或放电方法对一些连接器簧片进行评估。大多数簧片是在生产阶段采用冲压方式制成的。随着接触件带材宽度的变窄,其冲压应力释放的影响随之增大。虽然大多数接触件的簧片在冲压应力释放过程中完成打弯工序,但人们可以认识到,在特殊条件下簧片弹应力会出现明显下降。此外,冲压弯曲方向和使用过程中的挠曲方向也是影响应力松弛的重要因素。

关键词:接触件;应力松弛;弹力;铍-铜合金;鲍辛格效应

1 引言

随着半导体工业微型化和高密度的发展趋势,电子器件体积变得越来越小,电子元件也随之越来越小,而且开关、连接器和继电器的弹性接触件开始出现了各种以前没有遇到的问题。在电子产品领域,接触件带材宽度变得和材料厚度一样狭窄。而且,弹性材料要暴露在更高的应用温度下,尤其是在汽车应用领域。暴露在这种环境下,能够保持弹应力释放就显得尤为重要。

近年来,随着CAD技术的广泛应用,人们在设计过程中就减少了预试验过程。在样品设计之前,这一过程被视为一个重要的步骤。设计根据的是基本性能特征如屈服强度、延展性、加工模锻性和拉拔特性,而且在设计过程中,我们还采用了SS曲线和泊松比(即横向变形系数)来计算其长时间使用之后的弹性应力。

不过,在许多情况下,所得到的弹性应力释放小于根据CAD所预测的值。因为每种情况都有其特殊的影响因素,这些现象以前很少有人考虑。本文主要考虑应力松弛这类一般性问题。

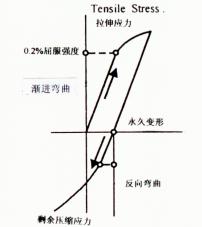

此外,在弯曲变形情况下,我们还将讨论剩余应力释放所导致的弹性应力的下降(即鲍辛格效应)以及如何避免产生这一效应。

2 测试范围

本研究除了提供所测得的应力松弛数据外,还分析了下列一些导致弹性应力释放降低的因素:(1)冲切方法(如刻蚀和冲压);(2)轧制方向(0°和90°);(3)冲压和弯曲方向(平板、逐步弯曲和反向弯曲);(4)宽度。本试验包括C17530-HT (NGK合金7)(作为铍-铜余热淬火轧制材料)和C52100-EH(作为冲压后不经过任何特殊的热处理),涉及各种有关冲压加工的问题。

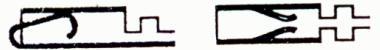

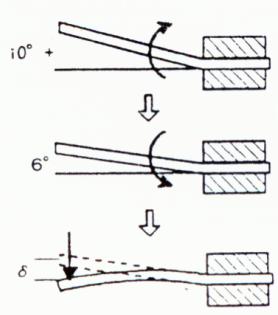

例如,接触件右手侧(见图1)可能具有较低的弹性应力释放。在本文中,我们称之为反向弯曲-弯曲。

渐进弯曲 反向弯曲

(+弯曲) (-弯曲)

正常的弹性应力 较低的弹性应力

图1 接触件图示和弹性应力

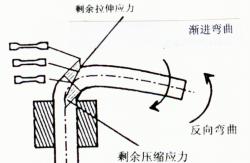

当弹性方向与模锻成型方向相反时,在早期阶段就会发生永久性变形,因为其表面存在剩余压应力释放,见图2所示。这就是所谓的鲍辛格效应(Bausinger Effect)。

除了分析弯曲方向所产生的影响外,我们还将对两阶段弯曲和应力施放热处理进行评估,以测定其对弹性力和应力松弛的影响。在此,我们还对时效硬化和余热淬火轧制铍-铜合金进行了应力测试,以确定这一方法对这些合金材料是否非常有效。

图2 弯曲方向和表面应力

图3 鲍辛格效应

3 试验样品和试验方法

3.1 试验样品

应力试验采用下列合金:

(1) 典型的沉积硬化合金:铍-铜C17200-1/2 H;

(2) 余热淬火轧制合金:C17200-HM、C17510-HM和C17530-HT;

(3)加工硬化合金:磷青铜C52100-EH。

3.2 试验样品的型号和尺寸

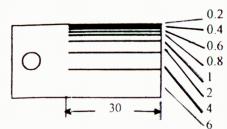

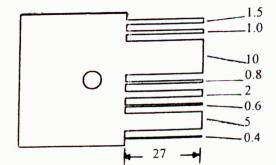

应力试验采用0.2mm的量规和10mm的宽度。为了研究不同宽度所产生应力的影响,刻蚀应力试验样品的尺寸采用0.2mm~6.0mm,见图4所示;而冲压应力试验样品的尺寸则采用0.4mm~10mm,见图5所示。

图4 刻蚀应力试验样品的尺寸

图5 冲压应力试验样品的尺寸

3.3 试验样品的方向

为了确定金属轧制方向所产生的影响,应力试验样品应取自0°(水平、纵向)和90°(直角、横向)。

3.4 试验样品的制备

为了评估成型过程中表面残存应力所产生的影响,我们分别测量了在(1)平板、(2)逐步弯曲、(3)反向弯曲、(4)两阶段弯曲、(5)反向弯曲五种情况下的应力松弛情况。

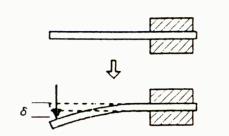

(1)平板

图6 平板应力试验样品和弯曲方向

(2)逐步弯曲

在同一方向上给冲压弯曲处施加适当的压力,以得到所期望的角度(6°),包括弹性变形回复。

图7 逐步弯曲

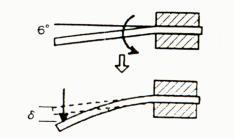

(3)反向弯曲

在冲压弯曲处施加适当的负荷,以获得所期望的角度(6°),包括弹性变形回复。

图8 反向弯曲

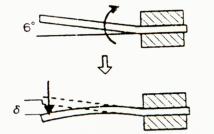

(4)两阶段弯曲

在与冲压弯曲方向相反的方向上测试样品施加适当的应力负荷,以得到10°以上的弯曲度,然后再进行反向弯曲,以得到所期望的角度(6°),包括弹性变形回复。

图9. 两阶段弯曲

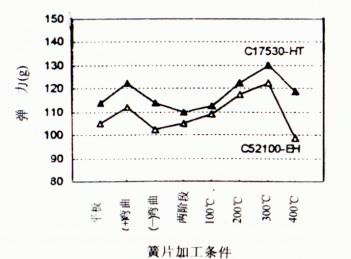

(5)应力释放热处理

在反向弯曲之后,将图8所示的模板放进加热炉中,无须采用弹性应力负荷,然后在100℃、200℃、300℃和400℃条件下热处理30分钟。

4 应力松弛的主要影响因素

4.1冲切方向对应力松弛的影响

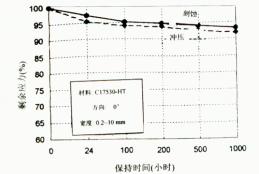

从图10可以看出,C17530-HT合金在0°方向上刻蚀、冲压加工时,冲压的应力松弛比刻蚀高出1~2%。

图10 冲切方向和应力松弛

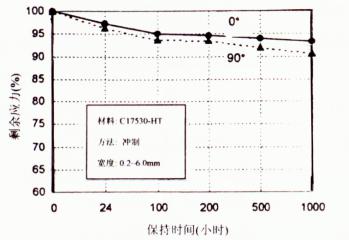

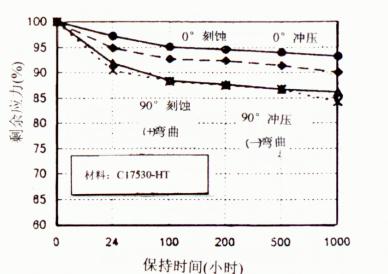

4.2轧制方向的影响

图11表示C17530-HM合金在平板/逐步弯曲和反向弯曲条件下以0°和90°方向刻蚀时的应力松弛特性。根据这一应力结果,90°方向时的应力松弛比0°方向时的应力松弛高于1~2%。这一数据仅限于C17530-HT合金。早期研究也显示出同样的应力释放变化趋势。

图11 轧制方向和应力松弛

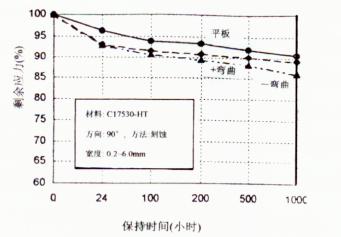

4.3 弯曲方向的影响

图12表示C17530-HT合金在平板、逐步弯曲和反向弯曲条件下以90°方向刻蚀时的应力松弛特性。根据这一应力结果,塑锻成型样品的应力松弛高于平板样品的3~4%;而采取反向弯曲时,其剩余应力下降幅度就更为严重。

图12 成型方向和应力松弛

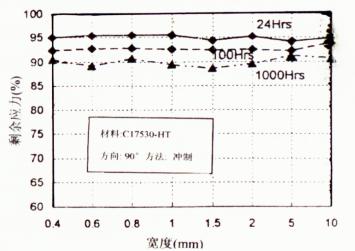

4.4 宽度的影响

图13表示C17530-HT合金在冲压90°方向上的应力松弛特性。根据这一结果,当宽度与厚度之比达到或超过2时,宽度就可能对应力松弛不产生任何影响。

图13 宽度和应力松弛

4.5冲压接触臂的预期应力松弛

典型的接触臂采用一种与实际使用弯曲方向截然不同的成型弯曲方向冲压90°。在这些情况下,应力松弛现象变得更为糟糕,竟然达到理想状态下的两倍,尤其是加工硬化淬火C52100-EM合金,在反向弯曲的条件下经过长期使用之后其弹性应力明显减小,见图13所示。

图14 接触臂的加工条件和应力松弛(C52100 HT)

图15 接触臂的加工条件和应力松弛(C52100 EH)

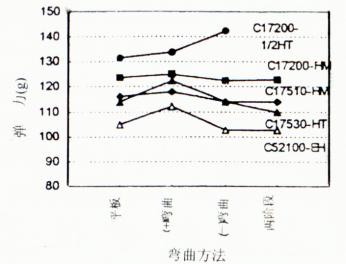

4.6 鲍辛格效应

为了对鲍辛格效应进行补偿,我们对两阶段弯曲和应力释放热处理进行了测试。图16表明,逐步弯曲在非热处理材料合金中可以得到一种最高的弹性力,而图16和图18则分别显示反向弯曲所得到的是最差的弹性力和应力松弛现象。

图16 弹性应力和弯曲方法

图17 弹性应力和接触臂的加工条件

应力释放热处理在100℃(30分钟)的条件下可以有效地获得较高的弹性应力释放,并可以明显地改善铍-铜余热淬火轧制材料的应力松弛。加工硬化材料没有出现这一情况,见图17和图19所示。

图18 应力松弛和弯曲方法

图19 应力松弛和接触臂的加工条件

5 结论

5.1应力松弛的影响

与刻蚀(在C17530-HT合金150℃,1000小时)相比,采用冲压工艺会使应力松弛增大了1~2%。

90°方向比0°方向的应力松弛现象更为严重,其相差约为1~2%(C17530-HT)。冲压弯曲过程导致C17530-HT合金应力释放下降4%左右,C17530 -EH下降6%。不过,反向挠曲以形成弯曲方向又导致C17530-HT合金下降了2%,C17530 -EH进一步下降了15%。这样就导致弹性应力比设计值更低。

当弹性接触臂的宽度/厚度之比超过2时,宽度对应力松弛所产生的影响目前还没有完全为人们所了解。

当这些因素集中发生于实际冲压件时,应力松弛的下降幅度可能会达到理想状况下的两倍。根据本研究得出,在最坏的情况下C17530-HT合金下降10~15.8%,而C17530-EH合金应力释放则下降24.6%~ 47.2%。

5.2鲍辛格效应

由于在冲压之后紧接着便进行沉积热处理,铍-铜合金C17200-1/2H具有与计算值相当的弹性应力。

虽然,加工硬化材料在冲压和300℃(30分钟)热处理之后不需要进行任何热处理,但应力释放也可以有效地补偿这些合金的鲍辛格效应。因为由冲压弯曲过程中所产生的接触臂表面的剩余应力在这一热处理温度下会得到释放。不过,超过200℃之后,其应力松弛会大幅下降。由此可见,这一方法不是非常有效。

当采用两阶段弯曲时,由于鲍辛格效应的存在,反向弯曲后的样品的弹性力稍微低一点。因此,必须采用应力释放热处理。同样,由于添加了加工硬化处理,应力松弛比以前变得稍微严重一点。所以,在设计阶段就必须考虑这一因素。

6 结语

本文研究影响弹性应力负荷的一系列因素。所采用的材料为铍-铜合金,因为沉积硬化材料包括时效硬化材料。我们还列出作为加工硬化材料的磷青铜,以便进行材料对比。此外,我们还讨论了试验样品的制备方法、样品方向、弯曲方向以及弹性接触臂的弯折。

参考文献:

[1] Troitskii, O.A. and Stashenko, V. I., Stress relaxation investigation of the electroplastic deformation of a metal, Physics of Metals and Metallography, 47,14.

[2] Cacic, M., Performance improvement for sliding contacts utilizing tip polishing, Proceedings of 47th IEEE Holm Conference on Electrical Contacts, Montreal, Canada, September, 25–27, pp. 288–292, 2001.

[3] Myshkin, N. K., Petrokovets, M. I., and Chizhik, S. A., Wear measurements and monitoring at macro-and microlevel, In Fundamentals of Tribology and Bridging the Gap Between the Macro- and Micro/Nanoscales, Bhushan, B., Ed., Kluwer Academic Publishers, Dordrecht, pp. 423–438, 2001.

广告

广告

暂无评论