连接器微型化对汽车业的意义

当今和未来功能丰富、高度自动化的汽车需要大量的输入和输出——每个传感器、执行器、外围设备和显示器都需要各自的电缆和连接器。原始设备制造商不断增加功能,从而导致更多的输入和输出,例如雷达、摄像头、信息娱乐屏幕和温度传感器等。但是车内电缆和电路板上端子的空间有限。

使用分区架构有助于减少车内的总布线量,因为在分区控制器上的连接被整合到电源和数据主干上。不过,这种方法会导致区域控制器上的连接密集。

虽然无线连接在消费类设备中非常普遍,但在汽车中却仅限于小众应用。尽管空间有限,但专用电缆和连接器仍然是为越来越多的绝大多数设备提供所需功能的最具成本效益的方法。

解决这一问题的方法之一是将连接器小型化,并缩小线规以实现更高的密度。连接器的尺寸正趋向于0.50毫米,小于20世纪80年代汽车电子开始兴起时的1.5毫米。这种尺寸的连接器可容纳从0.35mm2到0.13mm2的各种电缆,并保持高性能的电气信号。从需要高带宽的摄像头到只需极少带宽的转向指示器,几乎所有需要信号的设备都可以使用微型连接器。即使是低功率连接,只要仪表能承受所需的电流,也能实现一定程度的微型化。

进入自动化

微型连接器给汽车行业带来了一些挑战,其中最大的挑战是它们太小,人类无法组装。要达到如此高的精度,就需要对自动化设备进行资本投资,而这些设备是切割、剥离和端接散装电缆所必需的。在汽车组装过程中,可能还需要自动插接连接器。

要确保自动化设备能够有效处理微型连接器,就需要对连接器和电缆进行精心设计,使其能够与自动化设备良好配合。例如,双绞线是椭圆形而非圆形的,因此必须对其进行正确的定位,以便对屏蔽层进行正确的剥离和修剪。自动化系统需要具备光学功能,以便查看椭圆形电缆的方向,或者在屏蔽层上设置某种机械挡块,向系统发出方向正确的信号。

要成功实现微型化,就必须使布线和连接器与自动化系统以及它们之间相互配合良好。电缆工程设计必须与连接器工程设计合作,设计团队必须与制造团队紧密合作,将产品开发与工艺开发结合起来,以便在设计时考虑到自动化技术。

规划未来

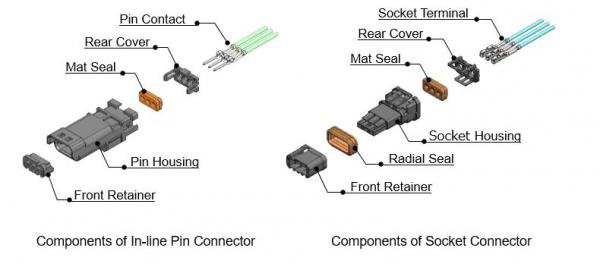

微型化的另一个挑战是易碎性,因此设计人员必须考虑到组件的处理方式,以及在最终组装前应如何保护它们不受伤害。例如,如果一个微型公连接器的端子突出12毫米,那么不需要多大的力量就能将端子弄弯。在这种情况下,可能需要一个可伸缩的公头刀片稳定器。稳定器的板可保护端子,当公连接器与母连接器配对时可滑出。

其他行业,如IT和电信业,已率先使用微型连接器,事实上,它们使用的端子甚至更小,只有0.40毫米。随着对更密集连接的要求不断提高,汽车行业可能会在未来更仔细地研究这种更小的尺寸。

Aptiv在开发满足当今和未来超级互联汽车要求的坚固连接器方面处于领先地位。作为汽车“大脑”或计算以及电力和数据分配“神经系统”的唯一供应商,我们对电气/电子架构有着全面而独特的见解。此外,作为连接系统和线束的唯一供应商之一,我们对如何在优化性能和成本的同时,以最佳方式应对微型化和自动化挑战有着独特的见解。随着行业的发展,这种大背景的重要性将不断增加。

广告

广告

暂无评论