复合新材料助力连接器向高频高压迈进

金属材料是连接器中的重要组成,连接器的稳定性、高传输性等电气性能都离不开高导高强金属材料的支撑。高压大电流传输需求上升、高频高速传输要求渐增,连接器的不断迭代升级给金属材料的应用提出了新挑战。在各种需求拉动下,复合金属材料应运而生。

复合金属材料顾名思义即是将两种或者两种以上的金属材料通过轧制复合方式形成的冶金结合的金属材料。与单一的金属材料相比,复合金属材料最大的优势是可以通过金属性能之间的结合而实现取长补短的效果,极大程度改善单一金属材料容易出现的抗氧化性能、热膨胀、断裂韧性、冲击韧性、导电性、耐腐蚀差等缺点。

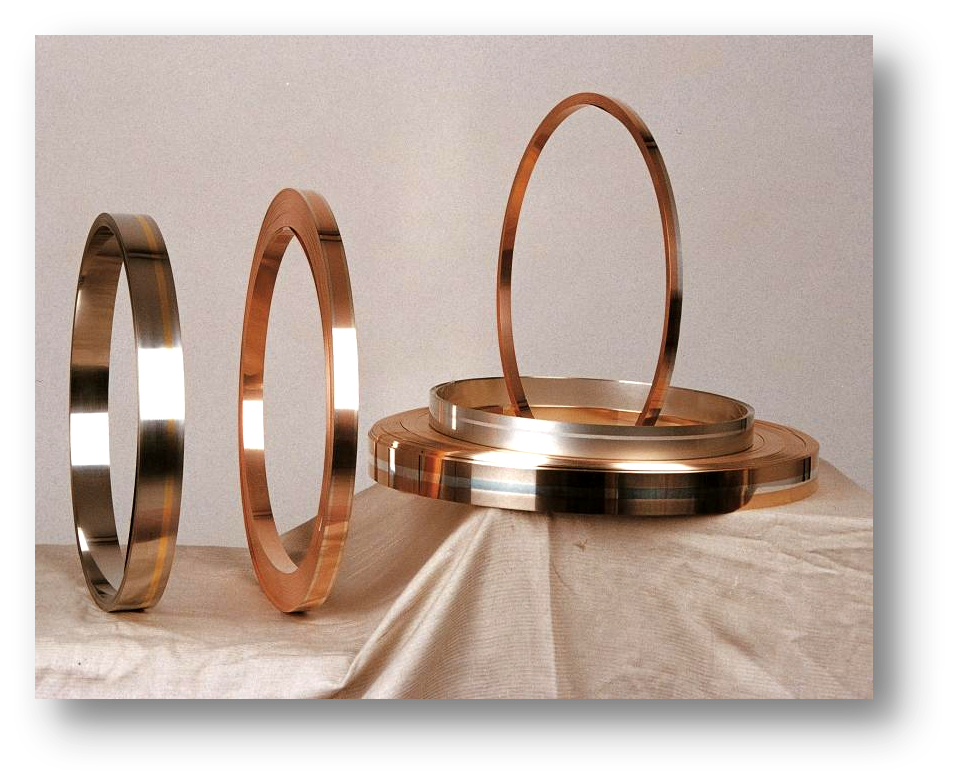

中金岭南复合金属材料产品

智能网联汽车发展强劲、AI大模型竞争火热、消费电子开始回暖......在大数据与人工智能时代,高速互连技术正在成为推动世界前进的关键核心技术。顺应产业发展趋势,第三届中国互连技术与产业大会以高速互连为主题举办,《国际线缆与连接》记者特意在大会现场采访了深圳市深汕特别合作区中金岭南新材料公司总经理章应,共同探讨了连接器新材料发展方向,中金岭南率先在行业内推出两个系列的复合金属材料,一种是铝铜系复合材料,实现汽车线速铝代铜,降低汽车整车成本;另外一种是超薄贵金属复合材料,利用金合金和钯合金高的抗氧化及耐磨性,代替传统的镀金、镀钯材料,大幅度提高连接器的可靠性。

在汽车连接器端子及线束方面,行业先前所采用的大多是铜和铜之间焊接的金属材料,由于铜材价格较高且比重大,在汽车轻量化和竞争愈加内卷的情况下,单一的铜材逐渐失去优势。

据悉,在连接器新材料的运用上,目前较为热门的应用是在汽车连接器端子上的铜铝复合金属材料。原本连接器端子一般采用的是磷青铜作为原材料,现在中金岭南将原先的磷青铜改为铝复合磷青铜材料——铝与铜相结合一方面可以发挥铝轻量化的特点,实现线材高能量密度的小型化,实现散热系统的轻量化,另一方面还能继续保持铜材原本具有的高强度、高导电性、高导热性、低接触电阻等方面优势。

与单纯的铜材或铝材相比,铝与铜结合的复合金属材料导电率、导电性等性能可以根据所适用的场景进行调配,更加灵活运用。而且与传统铜材相比,铝在满足轻质、优良散热性的特点外,价格还更加低廉,采用成本更低。章应表示:“一个整车成本算下来可以降低约5000元左右,这对于汽车的轻量化发展也是非常有意义的。”

但铜和铝焊接存在两个方面的问题,第一个是铝铜焊接会存在电化腐蚀;其次就是铝和铜焊接的时候会形成金属化物。因此,目前在汽车连接器端子中铝和铜结合的材料运用还相对较少。不过针对这样的情况,中金岭南已经有相应的措施,根据章应介绍,当前突破这两个问题的方法可以是在连接器端子做成以后,当铝线一出来就直接把铝焊接进去,就相当于将异种金属材料焊接转换成同种金属材料焊接,便可以很好解决不同金属材料焊接出现的问题。

另外,中金岭南还推出了一款超薄贵金属复合材料,中金岭南采用多次复合技术和热处理调控技术,成功开发出高导铜合金,金合金和钯合金的复合材料,其金层和钯层的厚度达到1μ以下,最薄可以做到0.25μ。与电镀材镀金、镀钯比,其耐磨性、抗电弧性能得到大幅度提高,而由于金层极薄,又保证了低成本的特性,将是连接器尤其是高端连接器可靠的连接材料,为连接器行业在高压、大电流的应用提供了可靠的连接方案。

复合金属材料实则相当于一个万能公式,可以根据实际场景应用需求,自主调配各类材料的比例,实现客户订制化设计的需求。因此新材料的不断推出都可以作为复合材料的原材料,形成更具优势的组合。

中金岭南复合金属材料产品

尽管有了合适的办法,但目前从复合金属材料领域来看,依旧是由欧美市场垄断为主,尚未实现复合金属材料国产替代化。其实这主要是由于复合材料在冶炼过程中需要突破较大的技术难题,章应向《国际线缆与连接》举例:“例如有的铜合金的再结晶温度需要在800度左右,但铝的熔点在600多度。此时就会产生技术难点。需要考量工程师在材料设计和结构上做优化的能力。同时复合材料需要多种技术结合,如根据材料的要求不同,需要采用孔型复合、冷复合、热复合及温轧复合,中金岭南是唯一在国内具备有该技术的厂家”

最主要的难点是在于材料本身的性能问题,章应表示:“例如我们需要生成一个所生成的材料是一个0.25mm的合金材料,需要在压延等过程中如何均匀用力控制好材料厚度、强度等,都需要很好的热处理、压延、拉矫及分切技术。”

需要满足这些技术就要运用到高端的设备,而国内在设备研发生产上依旧处于空白期,中金岭南目前实现这些技术都是采用国外进口设备——这种情况还需要众多国内企业齐心协力才能去克服难题。

随着互连技术的高速发展,可灵活调配的复合金属材料优势显而易见。未来随着技术难点的突破,国替化进程的加快,复合金属材料的应用领域将更为广泛。这给连接器厂商们也释放出良好的信号:新金属材料的加持下将助力连接器产品向更高性能迈进。

广告

广告

暂无评论